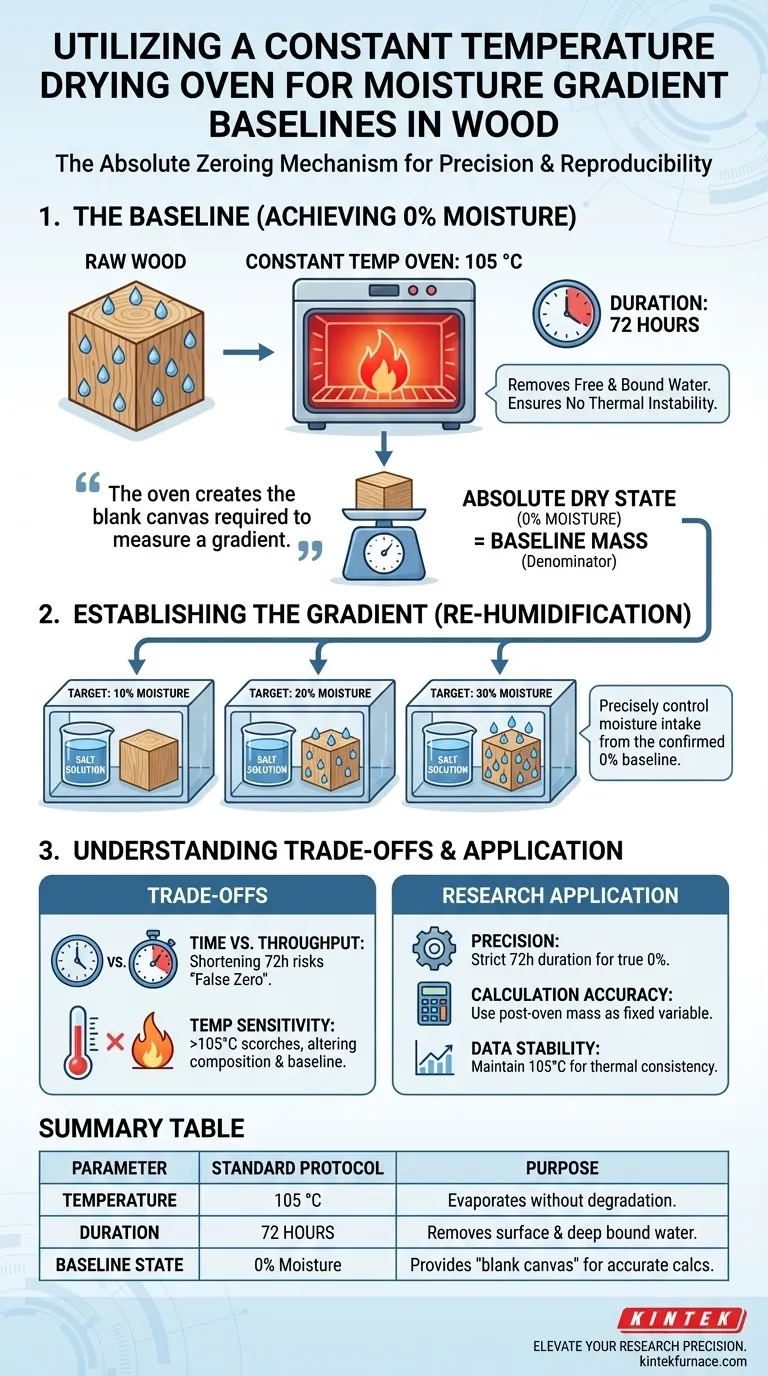

Un four de séchage à température constante fonctionne comme le mécanisme de zéro absolu dans la création de gradients d'humidité. En soumettant des échantillons de bois à une température soutenue de 105 °C pendant 72 heures, le four élimine toute l'eau libre et liée pour atteindre un état de "siccité absolue". Cela crée une référence connue de 0 % d'humidité, qui est le point de départ obligatoire pour calculer et réguler avec précision des échantillons à des niveaux d'humidité spécifiques plus élevés.

Le four de séchage ne crée pas le gradient lui-même ; il crée plutôt la toile vierge nécessaire pour mesurer un gradient. En assurant une teneur en humidité vérifiée de 0 %, vous éliminez la variabilité initiale, permettant une réhumidification précise à des cibles telles que 10 %, 20 % ou 30 %.

La physique de la référence

Atteindre l'état de siccité absolue

Pour établir un gradient fiable, vous devez d'abord éliminer les variables inconnues de l'humidité existante. Le four à température constante est réglé à 105 °C, une température suffisante pour évaporer l'eau sans dégrader chimiquement la structure du bois.

La nécessité de la durée

La chaleur seule est insuffisante ; la durée est tout aussi critique. Pour les échantillons de bois, le protocole standard exige un cycle de 72 heures.

Cette durée prolongée garantit que non seulement l'humidité de surface est évaporée, mais aussi que l'"eau liée" piégée profondément dans la structure cellulaire du bois est complètement libérée.

Assurer la reproductibilité expérimentale

L'élimination de cette humidité empêche les effets endothermiques — où l'eau en évaporation absorbe la chaleur — d'interférer avec les expériences ultérieures.

Si de l'humidité subsiste, elle crée une instabilité thermique et compromet les données. Un échantillon complètement séché garantit que toutes les mesures futures ou les comportements de combustion sont des propriétés du bois lui-même, et non de la teneur en eau.

Établir le gradient

Le calcul du point zéro

Une fois que le bois atteint l'état de siccité absolue, sa masse représente le poids de la substance ligneuse seule.

Ce poids sec sert de dénominateur dans l'équation de la teneur en humidité. Sans ce poids sec confirmé, le calcul de la quantité d'eau nécessaire pour atteindre un pourcentage spécifique n'est qu'une estimation.

Le processus de réhumidification

Après le cycle du four, les échantillons "zéro" sont soumis à des méthodes de régulation de l'humidité, généralement à l'aide de solutions salines saturées.

Étant donné que le point de départ était garanti à 0 % par le four, les chercheurs peuvent contrôler précisément l'absorption d'humidité pour atteindre des paliers exacts dans le gradient, tels que 10 %, 20 % ou 30 %.

Comprendre les compromis

Temps vs. Débit

Le principal compromis dans ce processus est le temps. Alors que certains matériaux (comme de simples échantillons de combustible) peuvent ne nécessiter que 12 heures pour éliminer l'humidité physiquement adsorbée, les structures en bois sont plus complexes.

Raccourcir le cycle de 72 heures pour gagner du temps risque de laisser de l'eau liée à l'intérieur de l'échantillon. Cela aboutit à un "faux zéro", qui faussera tous les calculs ultérieurs de votre gradient.

Sensibilité à la température

Le respect strict de la limite de 105 °C est vital.

Dépasser cette température pourrait sécher le bois plus rapidement, mais cela risque de brûler le matériau organique ou d'altérer sa composition chimique (composés volatils). Cela corromprait la masse de référence et rendrait le gradient inexact.

Appliquer cela à votre recherche

Pour garantir que vos gradients d'humidité sont scientifiquement valides, vous devez considérer la phase de séchage comme l'étape la plus critique de la préparation de l'échantillon.

- Si votre objectif principal est la précision : Respectez strictement la durée de 72 heures pour garantir l'élimination de toute l'eau liée pour une référence de 0 % réelle.

- Si votre objectif principal est la précision du calcul : Utilisez la masse obtenue immédiatement après le cycle du four comme votre variable fixe pour toutes les équations de teneur en humidité ultérieures.

- Si votre objectif principal est la stabilité des données : Assurez-vous que la température du four ne fluctue pas par rapport à 105 °C pour éviter la dégradation thermique des fibres du bois.

Un gradient d'humidité précis est impossible sans une référence parfaite ; le four de séchage fournit la certitude nécessaire pour construire cette référence.

Tableau récapitulatif :

| Paramètre | Protocole Standard | Objectif pour l'établissement du gradient |

|---|---|---|

| Température | 105 °C | Évaporation de l'eau sans dégradation chimique (perte de volatils). |

| Durée | 72 Heures | Assure l'élimination de l'eau libre de surface et de l'eau liée des cellules profondes. |

| État de référence | 0 % d'humidité | Fournit un poids sec de "toile vierge" pour des calculs de pourcentage précis. |

| Résultat clé | Masse de siccité absolue | Élimine l'instabilité thermique et assure la reproductibilité expérimentale. |

Élevez la précision de votre recherche avec KINTEK

Des gradients d'humidité précis nécessitent une stabilité thermique sans compromis. KINTEK fournit des fours de séchage haute performance et des fours de laboratoire haute température conçus pour maintenir une uniformité de température exacte pour la préparation critique des échantillons.

Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes personnalisables de Muffle, Tube, Rotatifs, sous Vide et CVD adaptés à vos besoins uniques en science du bois ou en recherche de matériaux. Ne compromettez pas votre référence avec des fluctuations de température — faites confiance aux experts en traitement thermique.

Prêt à optimiser votre processus de séchage en laboratoire ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée.

Guide Visuel

Références

- Yujie Wang, Zhongyuan Zhao. Research on the Factors Influencing the Thermoplastic Rheological Properties of Wood. DOI: 10.3390/f16010118

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Qu'est-ce que le frittage dans le contexte de l'impression 3D ? Obtenez des pièces denses et fonctionnelles avec précision

- Pourquoi un système DRX in situ avec un four à haute température est-il nécessaire pour les céramiques Y-W-N ? Capture de la stabilité en temps réel

- Pourquoi est-il essentiel de maintenir un environnement entre 80 et 120°C ? Optimisez votre traitement de déformation plastique

- Quels sont les avantages et les inconvénients de la porcelaine dentaire ? Atteindre un équilibre parfait entre esthétique et durabilité

- Comment le chlorure de zinc (ZnCl2) sert-il de modèle structurel ? Ingénierie de carbone dopé à l'azote à haute porosité

- Comment un système de contrôle de débit de gaz de dioxyde de carbone de précision influence-t-il la précipitation de carbonate de lithium de haute pureté ?

- Quel rôle l'acide phosphorique (H3PO4) joue-t-il pendant la phase d'activation chimique de la sciure ? Augmente la porosité et l'efficacité

- Quelle est l'importance de l'utilisation d'un contrôleur de débit massique de gaz de haute précision pour le débit d'hydrogène ? | Master Uniform Thermal Reduction