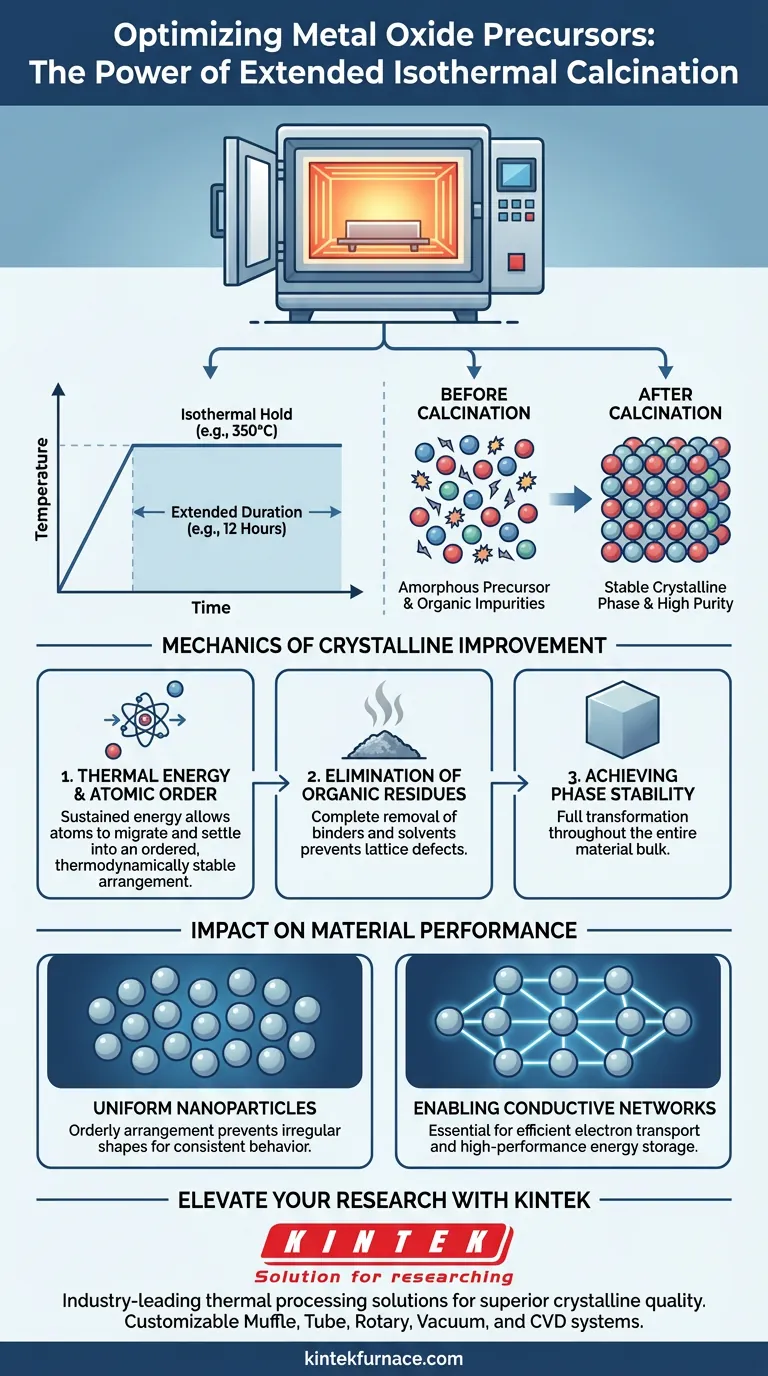

La calcination isotherme prolongée agit comme un processus de stabilisation complet pour les précurseurs d'oxydes métalliques, modifiant fondamentalement leur structure interne. En maintenant une température constante (par exemple, 350°C) pendant une période prolongée (par exemple, 12 heures), le four fournit l'énergie thermique soutenue nécessaire pour forcer les atomes à adopter un arrangement en réseau ordonné tout en éliminant simultanément les impuretés organiques.

La fonction principale de la calcination prolongée est de favoriser l'organisation atomique. Elle assure la transformation complète des précurseurs bruts en une phase cristalline stable et uniforme, ce qui est une condition préalable aux applications de haute performance telles que le stockage d'énergie.

Les mécanismes d'amélioration cristalline

Pour comprendre pourquoi un temps prolongé est nécessaire, nous devons examiner ce qui se passe au niveau atomique pendant la phase de maintien.

Énergie thermique et ordre atomique

La cristallisation n'est pas instantanée ; elle nécessite de l'énergie et du temps. Le maintien prolongé à des températures comme 350°C fournit l'énergie thermique nécessaire aux atomes pour migrer d'un état chaotique à un état structuré.

Cet apport d'énergie soutenu permet aux atomes de s'installer dans un arrangement ordonné et thermodynamiquement stable. Sans cette durée, le matériau pourrait rester amorphe ou mal cristallisé.

Élimination des résidus organiques

Les précurseurs contiennent souvent des liants organiques ou des solvants résiduels du processus de synthèse. La calcination prolongée assure l'élimination complète de ces résidus organiques.

Si ces résidus ne sont pas entièrement éliminés par combustion, ils agissent comme des impuretés qui perturbent le réseau cristallin. Un maintien de 12 heures garantit la pureté chimique du matériau final.

Obtention de la stabilité de phase

L'objectif de la calcination est d'atteindre une phase cristalline spécifique et stable. L'exposition prolongée garantit que la transformation est complète dans tout le volume du matériau, et pas seulement en surface.

Impact sur les performances du matériau

Les changements structurels induits par la calcination ont des conséquences directes sur la performance du matériau dans les applications réelles.

Création de nanoparticules uniformes

Dans le contexte de matériaux tels que l'oxyde de cobalt, la calcination isotherme prolongée donne des nanoparticules très uniformes.

L'arrangement ordonné des atomes empêche la formation de formes ou de tailles irrégulières. Cette uniformité morphologique est essentielle pour un comportement cohérent du matériau.

Création de réseaux conducteurs

Pour les dispositifs de stockage d'énergie, la connexion physique entre les particules est vitale. Les nanoparticules uniformes produites par ce processus sont essentielles pour construire des réseaux conducteurs efficaces.

Une cristallinité de haute qualité assure un transport d'électrons efficace, ce qui a un impact direct sur l'efficacité et la capacité du dispositif de stockage d'énergie final.

L'équilibre critique entre temps et qualité

Bien que les avantages soient clairs, il est important de comprendre les contraintes opérationnelles de ce processus.

La nécessité d'une durée

Le processus est intrinsèquement long. Un maintien de 12 heures représente un investissement de temps de traitement important qui limite la vitesse de production.

Le risque de précipitation

Tenter de raccourcir cette période introduit le risque d'une transformation incomplète. Un temps insuffisant peut laisser des résidus organiques piégés à l'intérieur du matériau ou entraîner une structure atomique désordonnée, compromettant le réseau conducteur.

Faire le bon choix pour votre objectif

Lors de la conception d'un protocole de synthèse pour les oxydes métalliques, considérez comment les paramètres de calcination s'alignent sur vos exigences de performance.

- Si votre objectif principal est la pureté de phase : Assurez-vous que le temps de maintien est suffisant pour éliminer complètement tous les résidus organiques afin d'éviter les défauts de réseau.

- Si votre objectif principal est la performance du dispositif : Privilégiez les maintiens isothermes prolongés pour obtenir l'uniformité des particules requise pour des réseaux conducteurs robustes.

La calcination prolongée est le pont entre un précurseur chimique brut et un matériau fonctionnel de haute performance.

Tableau récapitulatif :

| Élément du processus | Impact sur la qualité cristalline | Avantage pour l'application |

|---|---|---|

| Énergie thermique soutenue | Facilite la migration atomique vers un réseau ordonné | Stabilité thermodynamique élevée |

| Durée prolongée | Assure l'élimination complète des résidus organiques | Pureté chimique élevée et moins de défauts |

| Uniformité de phase | La transformation se produit dans tout le volume du matériau | Comportement cohérent du matériau |

| Morphologie des particules | Produit des nanoparticules très uniformes | Réseaux conducteurs améliorés |

Élevez votre recherche de matériaux avec KINTEK

Le stockage d'énergie haute performance et la synthèse de matériaux avancés exigent une précision absolue dans le traitement thermique. KINTEK fournit les solutions leaders de l'industrie nécessaires pour obtenir une qualité cristalline supérieure. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos besoins spécifiques en calcination isotherme.

Ne laissez pas des transformations incomplètes compromettre les performances de vos appareils. Contactez-nous dès aujourd'hui pour découvrir comment nos fours de laboratoire spécialisés à haute température peuvent fournir la stabilité thermique et l'uniformité que votre recherche mérite.

Guide Visuel

Références

- Changwei Shan, Liwei Mi. Co<sub>1−<i>x</i></sub>S@CNT composite with a three-dimensional skeleton for high-performance magnesium–lithium hybrid batteries. DOI: 10.1039/d3ma01089a

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelle est la fonction d'un four de traitement thermique à haute température ? Optimisation des propriétés de l'alliage AlCuCrFe2NiTi0.25

- Pourquoi un four de séchage à convection forcée est-il nécessaire pour les expériences d'humidité du béton ? Obtenir une précision de référence précise

- Quelle est la logique de conception derrière la structure du réacteur à double couche utilisée dans le procédé ITSP ? Optimisez la qualité de votre carburant

- Pourquoi utilise-t-on du gaz argon de haute pureté pour purger le four ? Assurer la précision des tests de cinétique d'oxydation par ATG

- Quels sont quelques exemples de procédés de chauffage industriel à température moyenne ? Optimiser les propriétés des matériaux efficacement

- Comment les mouvements de rotation et d'orbite de la platine de l'échantillon contribuent-ils à l'uniformité des revêtements sur le Zircaloy ?

- Qu'est-ce qui cause les inclusions MgO·Al2O3 à grande échelle dans les superalliages ? Guide expert sur la formation et la prévention

- Comment un système de contrôle de température de haute précision affecte-t-il les matériaux à haute entropie ? Libérez les performances des matériaux