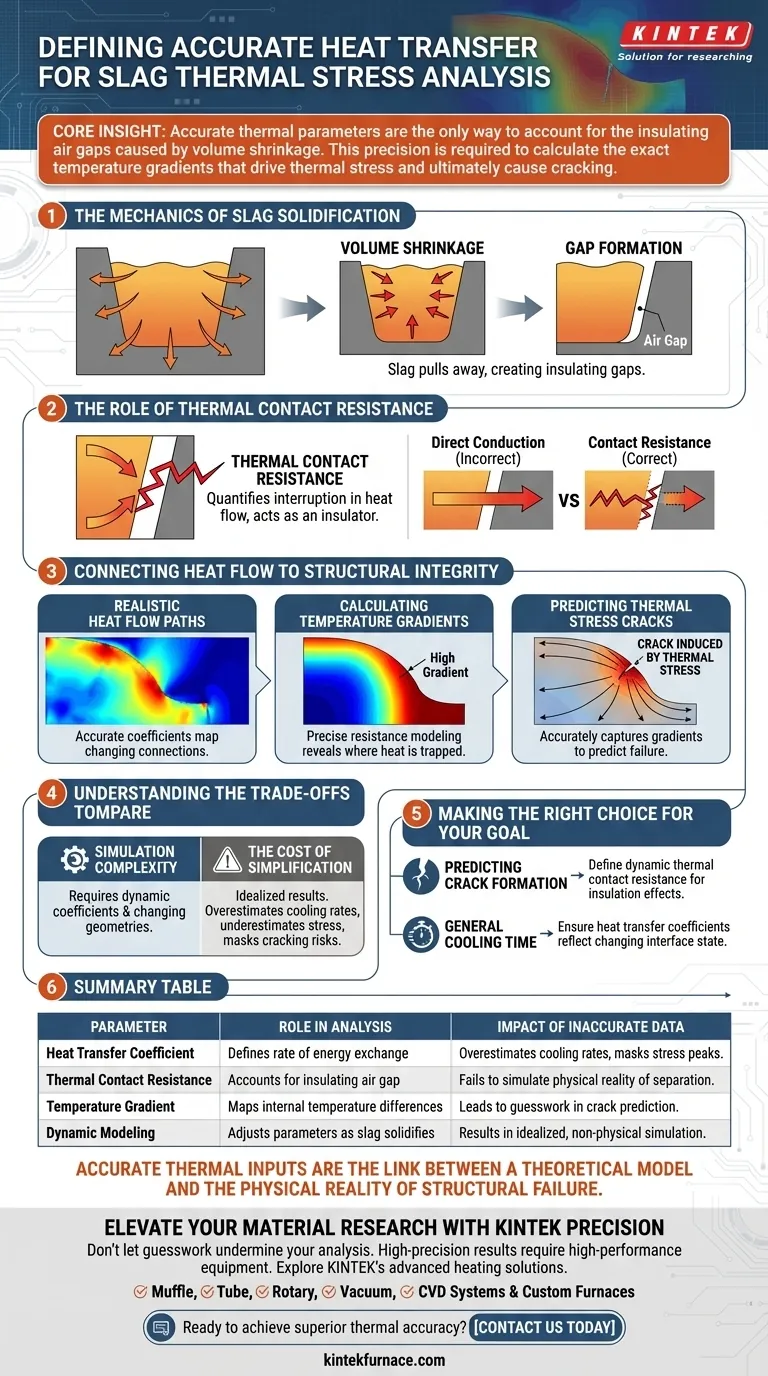

La définition de coefficients de transfert de chaleur et d'une résistance thermique de contact précis est la pierre angulaire d'une analyse fiable des contraintes thermiques dans les simulations de laitier. Sans ces paramètres précis, il est impossible de simuler correctement l'échange thermique dynamique entre le laitier et le moule, en particulier lorsque des jeux physiques se forment pendant le processus de solidification.

Idée clé : Les paramètres thermiques précis sont le seul moyen de tenir compte des jeux d'air isolants causés par le retrait volumique. Cette précision est nécessaire pour calculer les gradients de température exacts qui génèrent les contraintes thermiques et provoquent finalement la fissuration.

La mécanique de la solidification du laitier

Retrait volumique et formation de jeux

Lorsque le laitier refroidit et se solidifie, il subit un retrait volumique important. Ce n'est pas un processus uniforme ; il crée des changements physiques dans la géométrie de l'environnement de coulée.

Par conséquent, le laitier se retire des parois du moule. Cette séparation crée des jeux entre le matériau et le récipient de confinement.

Le rôle de la résistance thermique de contact

Une fois qu'un jeu se forme, le mécanisme d'échange de chaleur change fondamentalement. La chaleur ne peut plus passer directement du laitier au moule par conduction.

La résistance thermique de contact est le paramètre qui quantifie cette interruption du flux de chaleur. Elle crée une représentation réaliste de la façon dont le jeu d'air agit comme un isolant, ralentissant le taux de perte de chaleur dans des zones spécifiques.

Connecter le flux de chaleur à l'intégrité structurelle

Établir des chemins de flux de chaleur réalistes

La définition des coefficients de transfert de chaleur corrects permet à la simulation de cartographier des chemins de flux de chaleur réalistes.

Si ces coefficients sont génériques ou statiques, le modèle suppose une connexion constante entre le laitier et le moule. Cela conduit à une simulation qui ne reflète pas l'environnement physique réel où le laitier se détache de la paroi.

Calcul des gradients de température

La contrainte thermique est générée par les différences de température au sein du matériau, connues sous le nom de gradients de champ de température.

En modélisant avec précision la résistance à l'interface du moule, vous pouvez calculer ces gradients avec une grande précision. Vous pouvez voir exactement où le laitier refroidit rapidement et où la chaleur est piégée.

Prédiction des fissures dues aux contraintes thermiques

L'objectif ultime de cette analyse est la prédiction de la défaillance.

Des gradients de température élevés entraînent des tensions internes. Si la simulation capture avec précision ces gradients grâce à des paramètres thermiques précis, elle peut prédire avec succès les fissures induites par les contraintes thermiques. Sans ces entrées, la prédiction des fissures devient une conjecture.

Comprendre les compromis

Complexité de la simulation vs. Réalité

L'intégration de coefficients de transfert de chaleur dynamiques et de résistance de contact ajoute de la complexité au modèle. Elle nécessite de tenir compte des géométries changeantes (retrait) plutôt que des limites statiques.

Le coût de la simplification

Cependant, la simplification de ces paramètres conduit à des résultats idéalisés. Ignorer la résistance de contact causée par les jeux de retrait entraînera généralement une surestimation des vitesses de refroidissement.

Cela conduit inévitablement à une sous-estimation des contraintes thermiques, masquant potentiellement les risques de fissuration que la simulation était censée détecter.

Faire le bon choix pour votre objectif

Pour maximiser la valeur de votre simulation, alignez la précision de vos paramètres sur vos objectifs analytiques spécifiques :

- Si votre objectif principal est de prédire la formation de fissures : Vous devez définir une résistance thermique de contact dynamique pour tenir compte des effets isolants de la formation de jeux pendant le retrait.

- Si votre objectif principal est le temps de refroidissement général : Vous devez vous assurer que les coefficients de transfert de chaleur ne sont pas statiques, mais reflètent l'état changeant de l'interface laitier-moule.

Les entrées thermiques précises ne sont pas de simples points de données ; elles sont le lien entre un modèle théorique et la réalité physique de la défaillance structurelle.

Tableau récapitulatif :

| Paramètre | Rôle dans l'analyse des contraintes thermiques | Impact de données inexactes |

|---|---|---|

| Coefficient de transfert de chaleur | Définit le taux d'échange d'énergie entre le laitier et le moule. | Surestime les vitesses de refroidissement et masque les pics de contrainte. |

| Résistance thermique de contact | Tient compte du jeu d'air isolant créé par le retrait volumique. | Ne parvient pas à simuler la réalité physique de la séparation des matériaux. |

| Gradient de température | Cartographie les différences de température internes qui génèrent la tension structurelle. | Conduit à des conjectures dans la prédiction des fissures dues aux contraintes thermiques. |

| Modélisation dynamique | Ajuste les paramètres à mesure que le laitier se solidifie et se détache. | Résultats de simulation idéalisés et non physiques. |

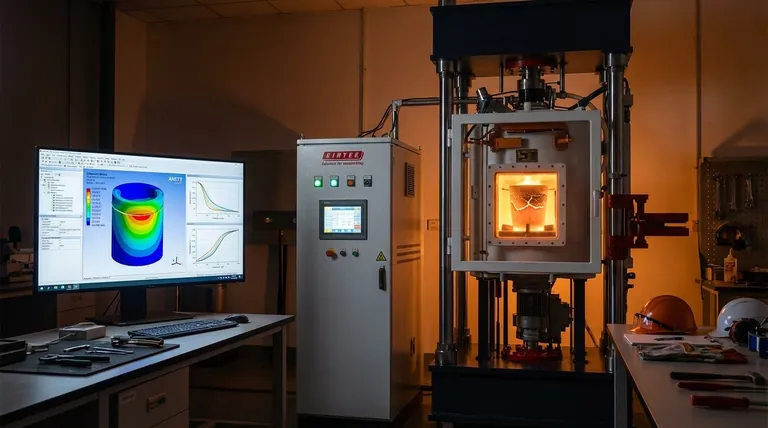

Élevez votre recherche sur les matériaux avec la précision KINTEK

Ne laissez pas les conjectures saper votre analyse thermique. Chez KINTEK, nous comprenons que des résultats de haute précision nécessitent un équipement haute performance. Que vous analysiez le comportement du laitier ou développiez de nouveaux matériaux, nos équipes d'experts en R&D et en fabrication fournissent les outils dont vous avez besoin pour réussir.

Nous proposons une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que d'autres fours à haute température de laboratoire, tous entièrement personnalisables pour répondre à vos exigences uniques de simulation et de traitement thermique.

Prêt à obtenir une précision thermique supérieure ? Contactez-nous dès aujourd'hui pour découvrir comment les solutions de chauffage avancées de KINTEK peuvent permettre la prochaine percée de votre laboratoire.

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Comment l'absorption des ions métalliques par les plantes influence-t-elle la pyrolyse ? Synthèse de matériaux améliorée par prétraitement biologique

- Pourquoi le chargement précis de l'échantillon est-il essentiel dans les expériences de capture de CO2 ? Éviter les effets de lit et garantir l'intégrité des données

- Quel rôle joue un dispositif de chauffage par effet Joule ultra-rapide dans la synthèse de nanocatalyseurs hétérostructurés ?

- Comment un four de frittage micro-ondes hybride se compare-t-il aux fours traditionnels ? Optimiser la production de céramiques BZT

- Pourquoi les réacteurs hydrothermaux de précision sont-ils nécessaires pour la modification de la coque de noix ? Libérer le potentiel de l'énergie de la biomasse

- Comment l'utilisation d'un autoclave inoxydable à haute pression affecte-t-elle la formation de ZnS/CeO2@CNT ? Optimiser la croissance du catalyseur

- Quelle est la fonction d'un four à arc électrique dans la préparation d'alliages modèles d'aluminium-silicium ? Perspectives d'experts

- Quels sont les avantages de l’utilisation d’un four de réaction à micro-ondes multimode personnalisé ? Accélération de la synthèse de 90 %