L'objectif principal du préchauffage des moules en acier à faible teneur en carbone à 300 °C est de réduire considérablement la différence de température entre l'alliage Mg-Zn-xSr en fusion et la surface du moule. Cette étape critique modère la vitesse de refroidissement, empêchant le refroidissement rapide qui entraîne des défaillances structurelles.

Le préchauffage sert de tampon thermique qui protège l'intégrité de la coulée. En stabilisant le gradient de température, vous assurez la production de lingots de haute densité exempts de retassures et de fissures.

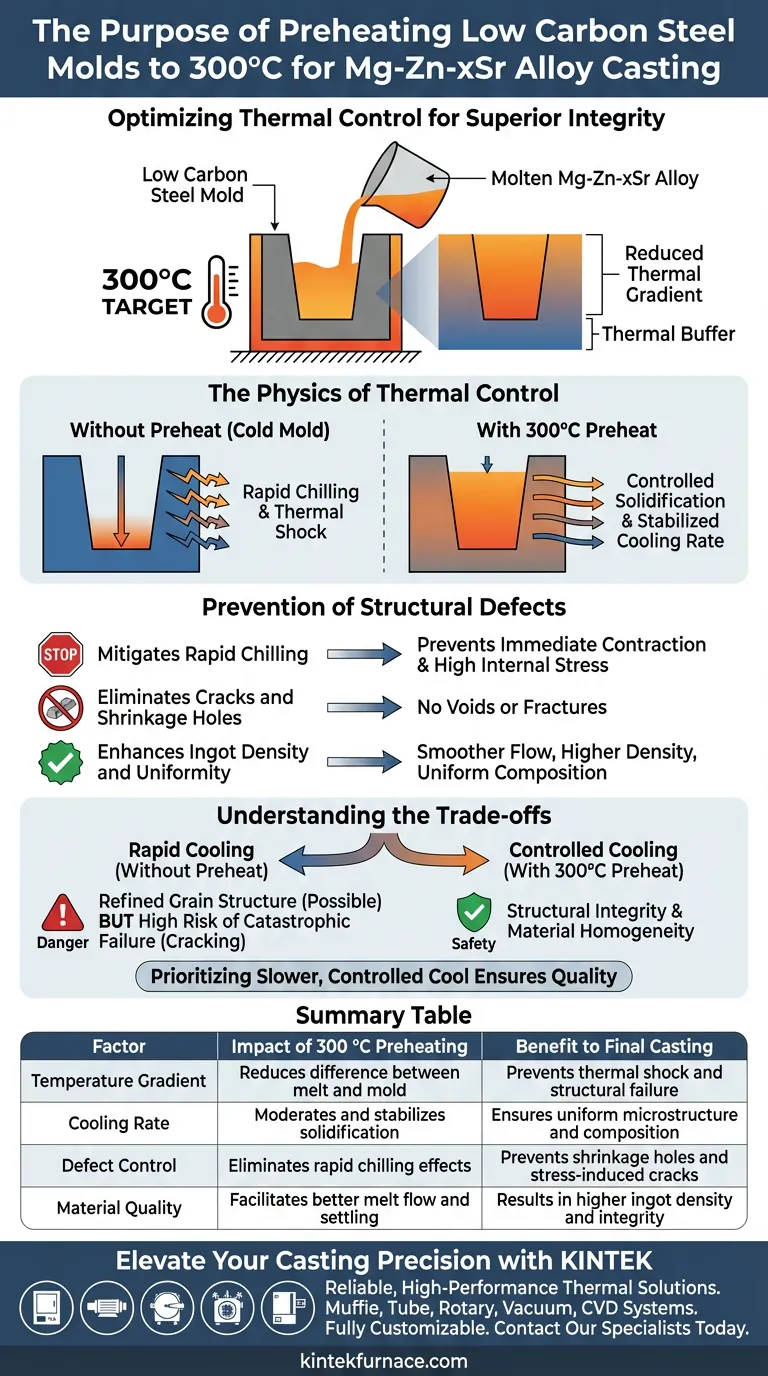

La physique du contrôle thermique

Réduction du gradient de température

Lorsque le métal en fusion entre dans un moule froid, la différence de température extrême crée un choc thermique.

Le préchauffage du moule à 300 °C comble cet écart. Cette réduction du gradient de température est le mécanisme fondamental qui permet un processus de solidification contrôlé plutôt qu'une congélation chaotique.

Régulation de la vitesse de refroidissement

La qualité d'une coulée d'alliage de magnésium dépend fortement de la vitesse de refroidissement.

Si le moule est trop froid, la surface extérieure du métal en fusion se solidifie instantanément tandis que le centre reste liquide. Le préchauffage garantit que la vitesse de refroidissement est progressive et constante dans tout le lingot, empêchant une solidification inégale.

Prévention des défauts structurels

Atténuation du refroidissement rapide

Le refroidissement rapide se produit lorsque le métal en fusion entre en contact avec une surface froide, provoquant une contraction immédiate.

Ce phénomène introduit des contraintes internes élevées dans le matériau. En préchauffant le moule, vous éliminez les conditions qui provoquent cette contraction rapide et induisant des contraintes.

Élimination des fissures et des retassures

Les symptômes les plus courants d'une mauvaise gestion thermique sont les vides physiques et les fractures.

Sans le préchauffage à 300 °C, l'alliage est susceptible de former des retassures et des fissures. Ces défauts compromettent la résistance mécanique du produit final et entraînent souvent le rejet des pièces.

Amélioration de la densité et de l'uniformité du lingot

Au-delà de la prévention des fissures, le contrôle thermique a un impact direct sur la microstructure.

Un moule préchauffé facilite un écoulement et un tassement plus fluides du métal en fusion. Il en résulte un lingot d'une densité plus élevée et d'une composition plus uniforme, garantissant que l'alliage Mg-Zn-xSr fonctionne comme prévu.

Comprendre les compromis

L'équilibre de la vitesse de refroidissement

Bien que le refroidissement rapide puisse parfois affiner la structure du grain, il est dangereux pour ces alliages spécifiques dans des moules en acier.

Le compromis ici est de sacrifier la vitesse de refroidissement extrême pour l'intégrité structurelle. Privilégier un refroidissement plus lent et contrôlé par préchauffage évite les modes de défaillance catastrophiques (fissuration) associés à une trempe plus rapide et non contrôlée.

Précision du processus

Le contrôle de la température doit être précis.

Le préchauffage ne consiste pas simplement à « réchauffer » le moule ; il nécessite d'atteindre la cible spécifique de 300 °C. S'écarter significativement en dessous de cette température risque de réintroduire les défauts que le processus vise à éviter.

Optimiser votre stratégie de coulée

Pour garantir des coulées d'alliages Mg-Zn-xSr de haute qualité, appliquez ces principes en fonction de vos objectifs de qualité spécifiques :

- Si votre objectif principal est l'intégrité structurelle : le respect strict du préchauffage à 300 °C est non négociable pour éviter les fractures de contrainte et la fissuration.

- Si votre objectif principal est l'homogénéité du matériau : utilisez le préchauffage pour garantir que la composition reste uniforme sur toute la section transversale du lingot.

La cohérence dans la préparation des moules est la variable la plus efficace pour réduire les taux de rejet dans la coulée d'alliages de magnésium.

Tableau récapitulatif :

| Facteur | Impact du préchauffage à 300 °C | Avantage pour la coulée finale |

|---|---|---|

| Gradient de température | Réduit la différence entre le métal en fusion et le moule | Prévient le choc thermique et les défaillances structurelles |

| Vitesse de refroidissement | Modère et stabilise la solidification | Assure une microstructure et une composition uniformes |

| Contrôle des défauts | Élimine les effets du refroidissement rapide | Prévient les retassures et les fissures induites par les contraintes |

| Qualité du matériau | Facilite un meilleur écoulement et tassement du métal en fusion | Résulte en une densité et une intégrité du lingot plus élevées |

Améliorez la précision de votre coulée avec KINTEK

Obtenir le tampon thermique parfait de 300 °C nécessite un équipement fiable et performant. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température, tous entièrement personnalisables pour répondre à vos besoins métallurgiques uniques.

Ne laissez pas le stress thermique compromettre la qualité de votre alliage Mg-Zn-xSr. Contactez nos spécialistes dès aujourd'hui pour trouver la solution thermique idéale pour votre laboratoire et garantir des résultats sans défaut et de haute densité à chaque fois.

Guide Visuel

Références

- Hongxuan Liu, Jingzhong Xu. Discharge Properties and Electrochemical Behaviors of Mg-Zn-xSr Magnesium Anodes for Mg–Air Batteries. DOI: 10.3390/ma17174179

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quels sont les avantages du compactage à froid et du frittage ? Améliorer l'efficacité et réduire les coûts dans la fabrication

- Pourquoi l'équipement de traitement thermique haute performance à haute température est-il essentiel pour la calcination de l'oxyde de cuivre à 900°C ?

- Quels sont les principaux avantages techniques du frittage par four à micro-ondes en une seule étape pour les céramiques SSBSN ?

- Quel est le rôle principal de l'hydrogène de haute pureté dans le traitement thermique ? Obtenir une protection supérieure des revêtements métalliques

- Quels sont les avantages de l'utilisation d'un équipement de séchage par micro-ondes pour les gels organiques ? Préserve efficacement les structures poreuses

- Quel rôle joue un système de protection à rideau d'azote dans le soudage de tubes en cuivre ? Assurer l'intégrité maximale des joints

- Pourquoi un four de chauffage électrique est-il intégré à un réacteur à perforation de capsule ? Assurer une analyse précise des fluides

- Pourquoi le préchauffage précis dans un four industriel est-il nécessaire pour le RAP ? Assurer une caractérisation et un recyclage précis