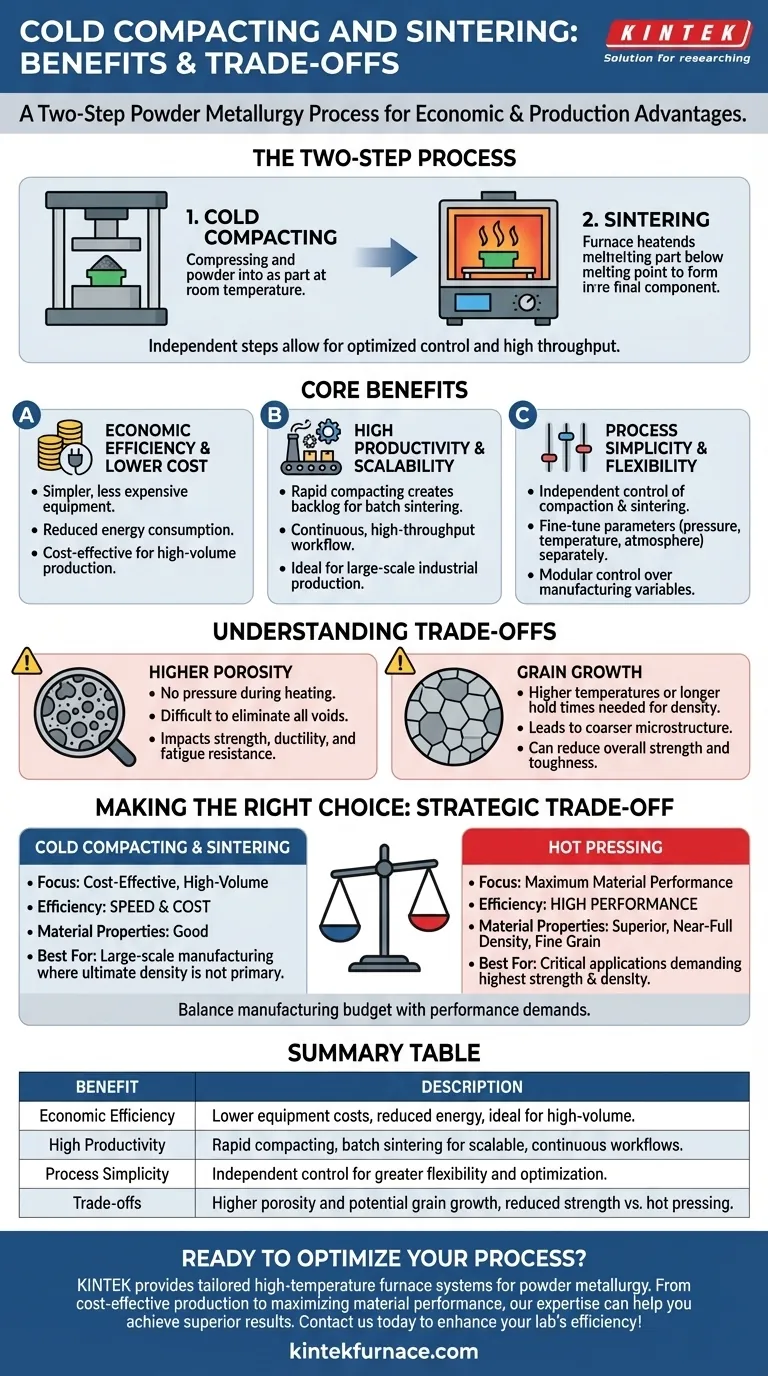

À la base, le compactage à froid et le frittage est un procédé de métallurgie des poudres favorisé pour ses avantages économiques et de production significatifs. Les principaux avantages sont des coûts inférieurs, des exigences d'équipement plus simples et des temps de traitement plus rapides, ce qui le rend exceptionnellement adapté à la fabrication à grande échelle de composants où la densité matérielle ultime n'est pas la préoccupation principale.

Le choix fondamental entre le compactage à froid et une alternative telle que le pressage à chaud est un compromis stratégique. Le compactage à froid et le frittage privilégient l'efficacité de fabrication — rapidité et coût — tout en pouvant compromettre la densité maximale et la résistance mécanique du matériau final.

Les avantages fondamentaux du compactage à froid et du frittage

Cette méthode en deux étapes consiste d'abord à presser la poudre métallique à température ambiante pour former une pièce « verte », puis à la chauffer (frittage) en dessous de son point de fusion pour lier les particules. La séparation de ces deux étapes est la source de ses principaux avantages.

Efficacité économique et coût réduit

Les machines requises pour le compactage à froid sont nettement moins complexes et coûteuses que celles nécessaires au pressage à chaud, qui doit appliquer simultanément une chaleur et une pression extrêmes.

Ce coût d'équipement inférieur, combiné à la consommation d'énergie réduite pendant l'étape de pressage non chauffée, rend l'ensemble du processus plus rentable, en particulier pour les séries de production à grand volume.

Productivité élevée et évolutivité

L'avantage opérationnel le plus significatif est la capacité d'optimiser les étapes de compactage et de frittage indépendamment.

Le compactage peut être effectué très rapidement, créant un stock de pièces vertes qui peuvent ensuite être frittées en grands lots. Ce découplage permet un flux de travail continu à haut débit idéal pour la production industrielle à grande échelle, contrastant fortement avec le cycle plus lent, pièce par pièce, du pressage à chaud.

Simplicité et flexibilité du processus

La séparation des deux étapes simplifie le contrôle du processus. Vous pouvez affiner les pressions de compactage, puis optimiser séparément les températures et les atmosphères de frittage pour obtenir les propriétés finales souhaitées. Cette modularité offre un plus grand degré de contrôle et de flexibilité sur les variables de fabrication.

Comprendre les compromis : performance contre efficacité

Bien que très efficace, le compactage à froid et le frittage impliquent des compromis inhérents qu'il est essentiel de comprendre. Les propriétés finales du matériau sont souvent différentes de celles obtenues par des méthodes qui appliquent simultanément chaleur et pression.

Le défi de la porosité

Les pièces fabriquées par compactage à froid et frittage présentent généralement une porosité résiduelle plus élevée que celles fabriquées par pressage à chaud.

Sans pression appliquée pendant la phase de chauffage, il est plus difficile d'éliminer complètement les vides entre les particules de poudre initiales. Cette porosité résiduelle peut avoir un impact négatif sur les propriétés mécaniques telles que la résistance, la ductilité et la résistance à la fatigue.

Croissance des grains et propriétés mécaniques

Pour atteindre une densité suffisante, l'étape de frittage séparée nécessite souvent des températures plus élevées ou des temps de maintien plus longs. Ces conditions peuvent entraîner une croissance des grains, résultant en une microstructure plus grossière.

Une structure de grains plus grossière peut réduire la résistance globale et la ténacité du matériau, une considération clé pour les applications de haute performance.

Quand envisager une alternative : le pressage à chaud

Le pressage à chaud est la méthode préférée lorsque l'objectif principal est d'atteindre une densité quasi-totale et une microstructure à grains fins. Il excelle dans la production de composants aux propriétés mécaniques supérieures, mais au prix d'une productivité plus faible et de coûts opérationnels considérablement plus élevés.

Faire le bon choix pour votre objectif

La décision d'utiliser le compactage à froid et le frittage doit être alignée sur les exigences spécifiques de votre projet, en équilibrant le coût, le volume et la performance.

- Si votre objectif principal est une production à grand volume et rentable : Le compactage à froid et le frittage sont le choix supérieur, offrant de bonnes propriétés matérielles avec une efficacité de fabrication inégalée.

- Si votre objectif principal est la performance maximale du matériau : Pour les applications critiques exigeant la densité et la résistance mécanique les plus élevées possibles, le coût plus élevé et le débit inférieur du pressage à chaud sont un investissement nécessaire.

En fin de compte, le choix du bon processus dépend d'une compréhension claire de l'équilibre entre votre budget de fabrication et les exigences de performance du composant final.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Efficacité économique | Coûts d'équipement réduits et consommation d'énergie diminuée, idéal pour la production à grand volume. |

| Productivité élevée | Le compactage rapide et le frittage par lots permettent des flux de travail évolutifs et continus. |

| Simplicité du processus | Contrôle indépendant du compactage et du frittage pour une plus grande flexibilité et optimisation. |

| Compromis | Une porosité plus élevée et une croissance potentielle des grains peuvent réduire la résistance mécanique par rapport au pressage à chaud. |

Prêt à optimiser votre processus de fabrication avec des solutions de four avancées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et de capacités de fabrication internes pour fournir à divers laboratoires des systèmes de fours à haute température sur mesure. Notre gamme de produits — y compris les fours à moufle, les fours tubulaires, les fours rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD — est conçue pour répondre à vos besoins expérimentaux uniques avec de solides capacités de personnalisation approfondie. Que vous vous concentriez sur une production rentable ou sur l'optimisation des performances des matériaux, notre expertise dans les procédés de métallurgie des poudres tels que le compactage à froid et le frittage peut vous aider à obtenir des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité de votre laboratoire et stimuler l'innovation !

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Fours de frittage par étincelage et plasma SPS

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

Les gens demandent aussi

- Quel est l'objectif des fours de frittage dentaires ? Transformer la zircone en restaurations dentaires durables et de haute qualité

- Quels facteurs faut-il prendre en compte lors du choix d'un four de frittage dentaire ? Assurez la qualité et l'efficacité de votre laboratoire

- Comment le processus de frittage a-t-il permis d'innover dans les applications de la zircone dentaire ?Découvrez les avancées en matière de restauration dentaire

- Quels facteurs déterminent la qualité des restaurations en zircone frittée ? Matériau de base, équipement et technique

- Pourquoi un contrôle précis de la température est-il important dans les fours de frittage dentaire ?Garantir des restaurations dentaires parfaites