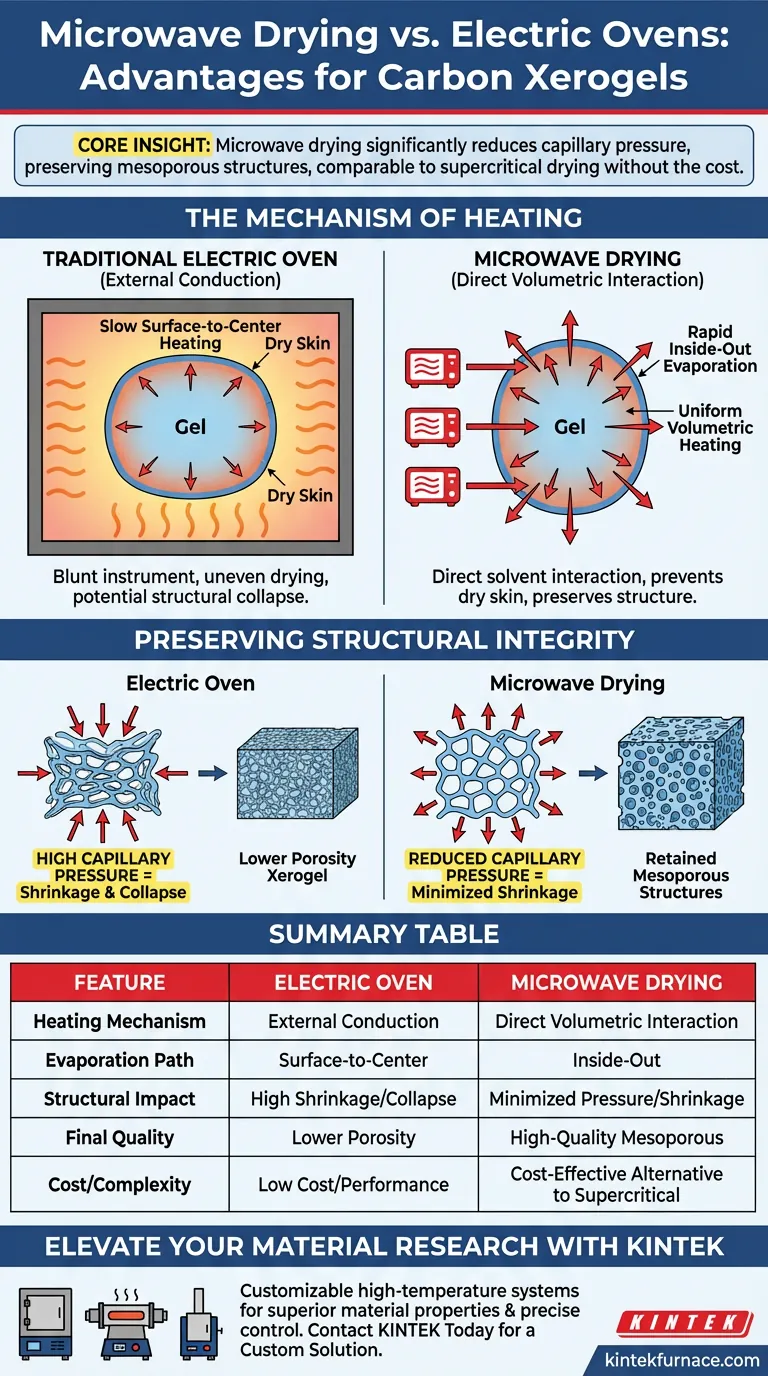

Le séchage par micro-ondes offre un avantage structurel distinct par rapport aux fours de chauffage électrique traditionnels en interagissant directement avec les molécules de solvant présentes dans les pores du gel organique. Alors que les fours électriques s'appuient sur la conduction thermique externe, qui peut entraîner un séchage inégal et un effondrement structurel, l'énergie micro-ondes facilite une évaporation rapide de l'intérieur vers l'extérieur, préservant ainsi l'architecture interne critique du matériau.

Idée clé : Les performances supérieures du séchage par micro-ondes résident dans sa capacité à réduire considérablement la pression capillaire pendant l'évaporation. Ce mécanisme de préservation permet la création de xérogels de carbone de haute qualité avec des structures mésoporeuses conservées, obtenant des résultats comparables au séchage supercritique sans la complexité ou le coût associés.

Le mécanisme de chauffage

Interaction directe avec le solvant

Les fours électriques traditionnels chauffent l'environnement entourant le gel, s'appuyant sur la conduction thermique pour réchauffer lentement le matériau de la surface vers l'intérieur.

En revanche, le séchage par micro-ondes agit directement sur les molécules de solvant piégées à l'intérieur des pores du gel. Cela génère de la chaleur de manière volumétrique plutôt que d'attendre qu'elle pénètre de l'extérieur.

Évaporation de l'intérieur vers l'extérieur

Étant donné que la chaleur est générée en interne, le processus d'évaporation se produit de l'intérieur vers l'extérieur.

Cette inversion de la dynamique de séchage traditionnelle empêche la formation d'une "peau" sèche à la surface, qui peut souvent piéger l'humidité et entraîner des contraintes internes lors du séchage au four électrique.

Préservation de l'intégrité structurelle

Réduction de la pression capillaire

Le défi le plus critique dans la conversion des gels organiques en xérogels de carbone est la pression capillaire, qui exerce une force immense sur les parois des pores lorsque le solvant s'évapore.

Le séchage par micro-ondes réduit efficacement cette pression. En accélérant l'évaporation uniformément dans tout le volume, le stress exercé sur les parois des pores est minimisé.

Minimisation du retrait et de l'effondrement

Dans les conditions de pression atmosphérique d'un four électrique standard, la structure du gel succombe fréquemment aux forces capillaires, entraînant un retrait et un effondrement importants.

Le séchage par micro-ondes atténue cet effondrement. La réduction des contraintes internes garantit que le gel conserve plus efficacement sa forme et son volume d'origine pendant la transition vers un état solide.

Conservation des structures mésoporeuses

L'objectif ultime de ce processus est de créer un xérogel de carbone avec une porosité spécifique.

En empêchant l'effondrement, le séchage par micro-ondes garantit que le produit final conserve davantage ses structures mésoporeuses souhaitées, qui sont souvent perdues lors de l'utilisation de méthodes de chauffage plus lentes basées sur la conduction.

Efficacité opérationnelle et économique

Éviter le séchage supercritique

Historiquement, pour éviter l'effondrement des pores, il fallait recourir au séchage supercritique, un processus qui élimine complètement la tension superficielle mais dont l'exploitation est complexe et coûteuse.

Le séchage par micro-ondes offre une alternative intéressante. Il permet une préservation structurelle suffisante pour produire des xérogels de haute qualité sans nécessiter d'équipement haute pression ni de fluides supercritiques coûteux.

Comprendre les compromis

Les limites du chauffage électrique

Bien que les fours électriques traditionnels soient omniprésents et simples à utiliser, ils constituent un instrument peu adapté à cette application spécifique.

Le principal compromis de l'utilisation d'un four électrique est un sacrifice de la qualité du matériau. Le mécanisme de chauffage externe ne peut pas atténuer les forces capillaires qui écrasent le réseau poreux délicat, ce qui entraîne un matériau carboné plus dense et moins efficace.

Exigences de contrôle du processus

Bien que le séchage par micro-ondes évite la complexité du séchage supercritique, il nécessite un contrôle précis du processus.

Étant donné que le chauffage est rapide et volumétrique, les opérateurs doivent s'assurer que la puissance des micro-ondes est correctement réglée pour éviter la surchauffe ou l'emballement thermique, alors que les fours électriques sont généralement plus tolérants (bien que moins efficaces).

Faire le bon choix pour votre objectif

Pour sélectionner la méthode de séchage appropriée pour vos gels organiques, tenez compte de vos contraintes spécifiques en matière de coût, de complexité et de qualité du matériau.

- Si votre objectif principal est la qualité du matériau : Choisissez le séchage par micro-ondes pour maximiser la rétention des structures mésoporeuses et minimiser le retrait.

- Si votre objectif principal est la réduction des coûts : Choisissez le séchage par micro-ondes comme alternative rentable aux opérations coûteuses de séchage supercritique.

- Si votre objectif principal est la simplicité de l'équipement : Reconnaissez que bien que les fours électriques soient plus simples, ils entraîneront probablement un effondrement structurel et une porosité inférieure.

Le séchage par micro-ondes comble efficacement le fossé entre le séchage atmosphérique à faible coût et le séchage supercritique haute performance, offrant une solution équilibrée pour la production de xérogels de carbone de haute qualité.

Tableau récapitulatif :

| Caractéristique | Four électrique traditionnel | Équipement de séchage par micro-ondes |

|---|---|---|

| Mécanisme de chauffage | Conduction thermique externe | Interaction volumétrique directe avec le solvant |

| Trajet d'évaporation | Surface vers centre (Risque de peau sèche) | De l'intérieur vers l'extérieur (Évaporation uniforme) |

| Impact structurel | Retrait et effondrement des pores importants | Pression capillaire et retrait minimisés |

| Qualité finale | Xérogels de carbone à faible porosité | Structures mésoporeuses conservées de haute qualité |

| Coût/Complexité | Faible coût, faible performance | Alternative rentable au séchage supercritique |

Élevez votre recherche de matériaux avec KINTEK

Vous rencontrez des problèmes d'effondrement structurel pendant la phase de séchage ? Fort de R&D et de fabrication expertes, KINTEK propose des systèmes spécialisés à haute température, notamment des fours Muffle, Tube, Rotatifs, sous vide et CVD, tous entièrement personnalisables selon vos besoins de recherche uniques.

Nos solutions de chauffage avancées permettent aux chercheurs d'obtenir des propriétés matérielles supérieures et un contrôle précis des processus. Que vous développiez des xérogels de carbone ou des céramiques avancées, nous fournissons la précision dont vous avez besoin pour réussir.

Contactez KINTEK dès aujourd'hui pour une solution personnalisée

Guide Visuel

Références

- Werner Bauer, Helmut Ehrenberg. Using Hierarchically Structured, Nanoporous Particles as Building Blocks for NCM111 Cathodes. DOI: 10.3390/nano14020134

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Pourquoi utilise-t-on une chambre de cure à température et humidité constantes standard pour le mortier de laitier de magnésium ? Faits clés sur le prétraitement

- Comment les dispositifs de compensation d'expansion sont-ils modélisés dans les simulations à haute température ? Améliorez la précision grâce à la modélisation d'auto-compensation

- Quel rôle joue un récipient sous pression fermé lors de la carbonatation du gamma-C2S ? Accélérer la minéralisation

- Quel rôle joue une étuve de séchage par soufflage haute performance dans la phase de réaction hydrothermale des nanoparticules de CoO/CoSe ?

- Pourquoi un réservoir de digestion haute pression est-il essentiel pour la synthèse hydrothermale de ZnO/rGO ? Obtenir un couplage inter facial supérieur

- Quel est le rôle d'une alimentation de polarisation dédiée dans la nitruration par plasma à basse pression ? Maîtriser le contrôle de l'accélération des ions

- Quelle est la fonction principale d'une étuve de séchage sous vide dans le moulage de nanocomposites CIIR ? Optimisez votre élimination de solvant

- Comment un four de laboratoire de haute précision garantit-il la performance des plaques de catalyseur à pérovskite d'halogénure à grande échelle ?