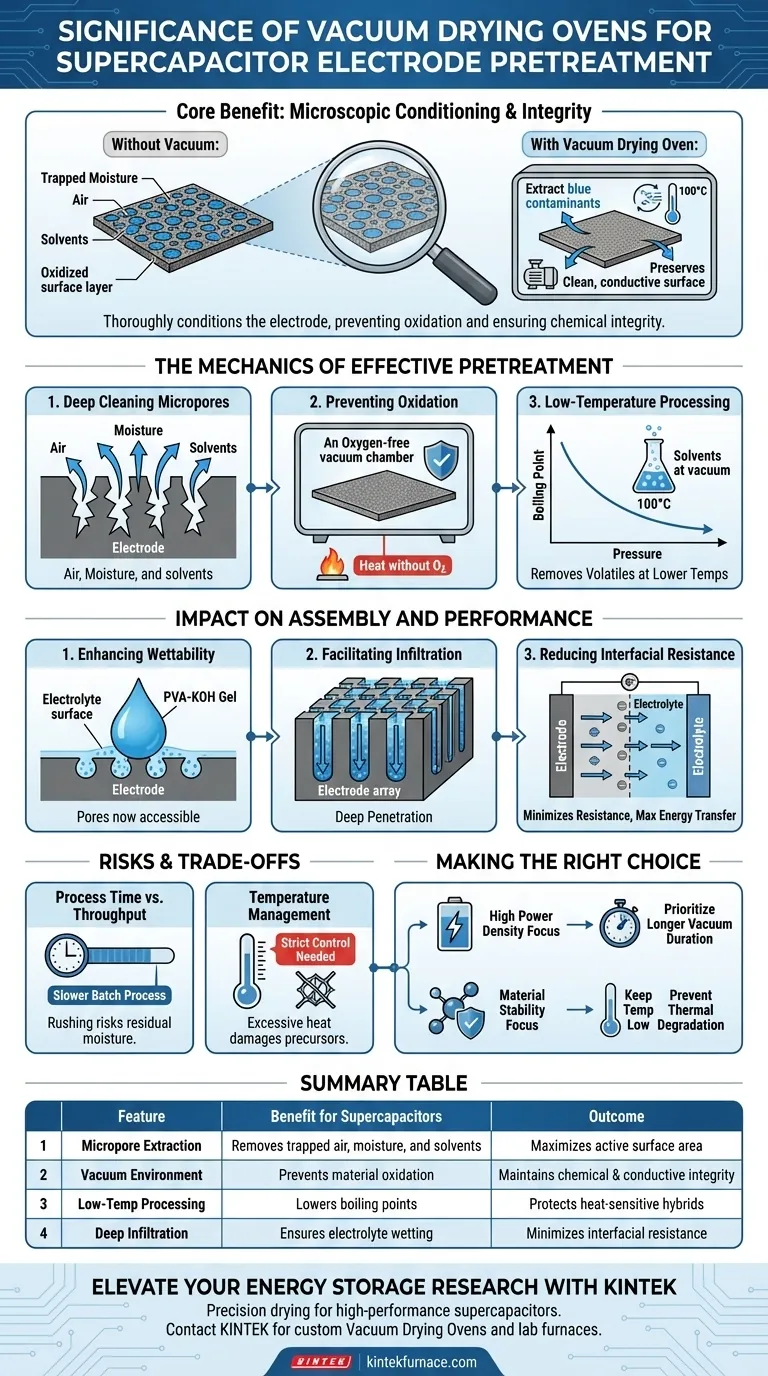

L'importance de l'utilisation d'une étuve de séchage sous vide réside dans sa capacité à conditionner complètement l'électrode au niveau microscopique. Elle fonctionne en extrayant l'air, les solvants résiduels et l'humidité des micropores des feuilles d'électrodes, sous des températures contrôlées. De manière cruciale, le faire sous vide empêche l'oxydation des matériaux délicats qui se produit souvent lors du chauffage conventionnel, garantissant ainsi que le matériau conserve son intégrité chimique.

En éliminant les barrières microscopiques et en prévenant l'oxydation, le séchage sous vide garantit que l'électrolyte peut pénétrer complètement la structure de l'électrode. Cette infiltration profonde est le facteur critique pour minimiser la résistance interfaciale et maximiser l'efficacité du transfert d'énergie du supercondensateur.

La mécanique d'un prétraitement efficace

Nettoyage en profondeur des micropores

Les matériaux d'électrodes sont poreux par conception pour maximiser la surface. Cependant, ces micropores piègent souvent l'air, l'humidité et les solvants restants de la fabrication. Une étuve de séchage sous vide crée une différence de pression qui extrait physiquement ces contaminants des parties les plus profondes de la structure du matériau.

Prévention de l'oxydation

Les méthodes de séchage standard reposent sur la chaleur, qui peut réagir avec l'oxygène de l'air pour dégrader la surface de l'électrode. L'environnement sous vide élimine l'oxygène, vous permettant d'appliquer la chaleur nécessaire pour sécher les feuilles sans déclencher d'oxydation. Cela préserve la surface conductrice vierge requise pour des performances élevées.

Traitement à basse température

Le vide abaisse le point d'ébullition des solvants et de l'eau. Cela signifie que vous pouvez éliminer les composants volatils à des températures plus basses (par exemple, 100 °C). Ceci est vital pour les matériaux hybrides organiques-inorganiques qui pourraient se détériorer ou perdre leur intégrité structurelle sous une chaleur plus élevée.

Impact sur l'assemblage et les performances

Amélioration de la mouillabilité

Pour qu'un supercondensateur fonctionne, l'électrolyte doit toucher le matériau actif. Si les pores sont bloqués par l'air ou l'humidité, l'électrolyte ne peut pas y pénétrer. Le séchage sous vide garantit que les surfaces actives sont entièrement accessibles, permettant aux électrolytes visqueux, tels que les gels PVA-KOH, de mouiller efficacement la surface.

Facilitation de l'infiltration

Au-delà du simple contact de surface, l'électrolyte doit pénétrer les réseaux d'électrodes. Une électrode soigneusement séchée et évacuée permet à l'électrolyte de gel d'infiltrer complètement la structure poreuse. Cela maximise l'effet de capacité de la "double couche".

Réduction de la résistance interfaciale

Le principal ennemi de l'efficacité des supercondensateurs est la résistance à l'interface entre l'électrode et l'électrolyte. En assurant une infiltration profonde et une surface propre, le séchage sous vide réduit considérablement la résistance interfaciale. Cela conduit à une meilleure densité de puissance et à des cycles de charge/décharge plus efficaces.

Comprendre les risques et les compromis

Temps de processus vs. débit

Le séchage sous vide est intrinsèquement plus lent que le séchage à l'air en continu car il nécessite un environnement de lot scellé pour atteindre une basse pression. Se précipiter dans cette étape est une erreur courante. Si la durée du vide est trop courte, l'humidité résiduelle reste profondément dans les pores, annulant les avantages du processus.

Gestion de la température

Bien que le vide permette des températures plus basses, une chaleur excessive peut toujours endommager les précurseurs sensibles. Même sous vide, vous devez contrôler strictement le profil de température pour maintenir la structure de poudre lâche souhaitée ou l'intégrité de la feuille. Une surchauffe peut effondrer les pores que vous essayez de nettoyer.

Faire le bon choix pour votre projet

Pour maximiser l'utilité du séchage sous vide pour votre application spécifique, considérez ce qui suit :

- Si votre objectif principal est la haute densité de puissance : Privilégiez la durée du cycle de vide pour assurer une sécheresse absolue, ce qui crée la résistance interfaciale la plus faible possible.

- Si votre objectif principal est la stabilité du matériau : Concentrez-vous sur le maintien de la température de séchage la plus basse possible (en tirant parti du vide) pour éviter la dégradation thermique des composants organiques.

La précision de votre processus de séchage dicte directement la surface accessible et l'efficacité de votre dispositif de stockage d'énergie final.

Tableau récapitulatif :

| Caractéristique | Avantage pour les supercondensateurs | Résultat |

|---|---|---|

| Extraction des micropores | Élimine l'air piégé, l'humidité et les solvants | Maximise la surface active |

| Environnement sous vide | Prévient l'oxydation des matériaux à haute température | Maintient l'intégrité chimique et conductrice |

| Traitement à basse température | Abaisse les points d'ébullition des solvants volatils | Protège les hybrides organiques-inorganiques sensibles à la chaleur |

| Infiltration profonde | Assure que les électrolytes (par exemple, PVA-KOH) mouillent la structure | Minimise la résistance interfaciale |

Élevez votre recherche sur le stockage d'énergie avec KINTEK

Le séchage de précision est le fondement des supercondensateurs haute performance. Chez KINTEK, nous comprenons que même une humidité microscopique peut compromettre votre densité d'énergie. Nos étuves de séchage sous vide avancées sont conçues pour fournir le chauffage uniforme et les environnements de vide poussé nécessaires pour préserver les matériaux d'électrodes délicats tout en assurant une infiltration complète de l'électrolyte.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous vide, CVD et d'autres fours de laboratoire à haute température, tous personnalisables pour vos besoins uniques en science des matériaux.

Prêt à réduire la résistance interfaciale et à maximiser l'efficacité de votre laboratoire ? Contactez-nous dès aujourd'hui pour trouver votre solution personnalisée !

Guide Visuel

Références

- Zhiqiang Cui, Rui Tong. Rationally Designed PPy-Coated Fe2O3 Nanoneedles Anchored on N-C Nanoflakes as a High-Performance Anode for Aqueous Supercapacitors. DOI: 10.3390/cryst15040346

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Comment le contrôle précis de la température affecte-t-il la morphologie des cristaux de SC-NMNO ? Maîtrisez les champs thermiques pour des grains de haute qualité

- Quelle est la fonction du four à arc électrique dans la production de silicium UMG ? Alimenter la transformation du silicium

- Pourquoi un four de séchage à température constante de haute précision est-il requis pour le biochar ? Protéger les structures poreuses délicates

- Quelles sont les trois principales catégories de méthodes de dépôt de couches minces ? Guide essentiel pour les ingénieurs matériaux

- Quelle est la fonction d'un four électrique industriel dans la préparation de l'alliage Al-Cu 224 ? Optimisez votre production de métaux

- Comment une vanne à pointeau contrôle-t-elle la qualité de surface de la feuille d'argent pour la croissance du graphène ? Prévenir les défauts grâce au contrôle de la pression.

- Quels sont les avantages de l'utilisation de cibles indépendantes de Ru et Mo ? Maîtriser le contrôle stœchiométrique dans la pulvérisation magnétron

- Pourquoi les échantillons de céramique Ba1-xCaxTiO3 doivent-ils subir un processus de cuisson à l'argent à haute température ? Assurer des données diélectriques précises