La refusion électroslag (ESR) affine fondamentalement la structure interne de l'acier H13 pour optimiser ses performances mécaniques. En contrôlant le processus de refroidissement, l'ESR inhibe spécifiquement le grossissement des gros carbonitrures primaires et réduit considérablement la ségrégation élémentaire. Il en résulte un matériau aux propriétés isotropes supérieures, ce qui signifie qu'il possède une résistance et une ténacité uniformes dans toutes les directions.

La valeur fondamentale de la refusion électroslag réside dans sa capacité à supprimer la croissance de grosses particules de carbonitrure nuisibles grâce à des vitesses de refroidissement précises. Cela crée une microstructure plus propre et plus homogène, essentielle pour les applications à hautes performances.

La mécanique de l'affinage de la microstructure

Pour comprendre pourquoi l'ESR améliore la distribution des carbonitrures, il faut examiner comment l'acier est traité.

Le processus de refusion secondaire

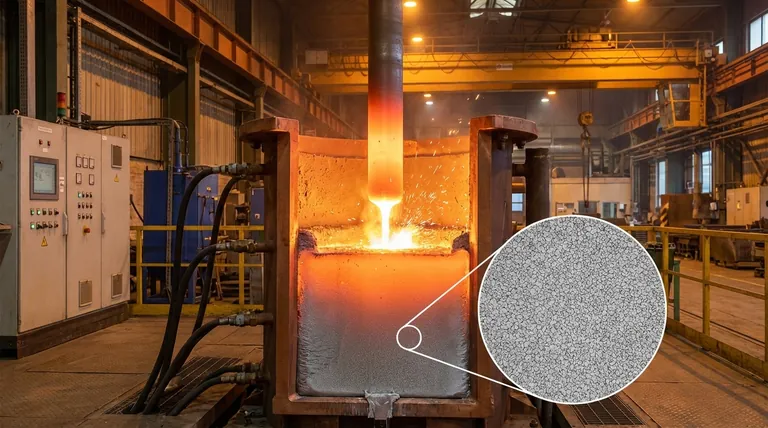

L'ESR est définie comme un processus de refusion secondaire. Une électrode consommable en acier de base est fondue par la chaleur de résistance générée au sein d'un bain de laitier conducteur.

Purification par le laitier

Lorsque le métal fond, les gouttelettes traversent cette couche de laitier. Ce transit filtre l'acier, purifiant davantage les gouttelettes de métal avant qu'elles ne se solidifient.

Solidification contrôlée

Le processus utilise un moule spécialisé doté de caractéristiques de refroidissement spécifiques. Cet environnement contrôlé est le facteur critique qui dicte l'arrangement final des composants internes de l'acier.

Impact sur les carbonitrures et la ségrégation

Le refroidissement spécifique fourni par l'ESR aborde directement les défauts courants trouvés dans la production standard d'acier H13.

Inhibition de la croissance des particules

La coulée standard peut permettre aux carbonitrures de croître en amas gros et cassants. L'ESR inhibe le grossissement des gros carbonitrures primaires, en maintenant ces particules petites et bien distribuées.

Réduction de la ségrégation élémentaire

Dans de nombreux processus de fabrication d'acier, les éléments chimiques ont tendance à se séparer ou à "ségréguer" pendant le refroidissement. L'ESR réduit considérablement cette ségrégation élémentaire, assurant une composition chimique cohérente dans tout l'ingot.

Obtention de propriétés isotropes

La combinaison d'une distribution fine des carbonitrures et d'une ségrégation réduite améliore les propriétés isotropes de l'acier H13. Cela garantit que le matériau se comporte de manière prévisible, quelle que soit la direction de la contrainte ou de la charge.

Comprendre les implications du processus

Bien que les avantages soient significatifs, il est important de reconnaître la nature du processus.

Exigences de traitement supplémentaires

L'ESR est une étape secondaire, ce qui signifie qu'elle se produit *après* la création initiale de l'électrode en acier. Elle nécessite un équipement spécialisé pour maintenir le bain de laitier et gérer la chaleur de résistance nécessaire à la refusion.

Dépendance des vitesses de refroidissement

Le succès de la distribution des carbonitrures dépend fortement des caractéristiques de refroidissement spécifiques du moule. Des déviations dans ce profil de refroidissement pourraient compromettre l'inhibition du grossissement des particules.

Faire le bon choix pour votre objectif

Lors de la sélection de matériaux pour des applications critiques, la compréhension de l'influence de l'ESR sur l'acier H13 permet une meilleure prise de décision.

- Si votre objectif principal est la durabilité et la ténacité : Privilégiez l'acier H13 traité par ESR pour garantir que les gros carbonitrures primaires sont minimisés, réduisant ainsi les points de rupture potentiels.

- Si votre objectif principal est la résistance multidirectionnelle : Sélectionnez l'acier ESR pour tirer parti de ses propriétés isotropes améliorées dérivées d'une ségrégation élémentaire réduite.

En utilisant la refusion électroslag, vous assurez que l'acier H13 atteint l'uniformité microstructurale requise pour les environnements à fortes contraintes.

Tableau récapitulatif :

| Caractéristique | Impact du processus ESR sur l'acier H13 |

|---|---|

| Croissance des carbonitrures | Inhibe le grossissement des grosses particules primaires |

| Distribution élémentaire | Réduit considérablement la ségrégation chimique |

| Structure interne | Atteint une microstructure plus propre et plus homogène |

| Qualité mécanique | Fournit des propriétés isotropes (multidirectionnelles) supérieures |

| Méthode de purification | Filtration des gouttelettes de métal à travers un bain de laitier conducteur |

Élevez les performances de votre matériau avec KINTEK

Vous cherchez à optimiser l'intégrité microstructurale de vos alliages haute performance ? Fort de son expertise en R&D et en fabrication, KINTEK propose des solutions thermiques spécialisées—y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD—tous personnalisables pour vos besoins uniques en matière de traitement des matériaux.

Que vous affiniez de l'acier H13 ou développiez des céramiques avancées, nos fours de laboratoire de haute température de précision garantissent les environnements de solidification et de chauffage contrôlés nécessaires à des propriétés isotropes supérieures. Ne vous contentez pas de résultats incohérents.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés et découvrez comment notre technologie experte peut apporter de la précision à votre laboratoire ou à votre ligne de production.

Références

- Xiaolin Sun, Shuo Zhao. Effects of Ti and N Contents on the Characteristic Evolution and Thermal Stability of MC Carbonitrides Holding at 1250 °C in H13 Die Steel. DOI: 10.3390/met14030317

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de fusion à induction sous vide et four de fusion à arc

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi le remplissage du fluide de travail dans un caloduc à sodium doit-il être effectué à l'intérieur d'une boîte à gants protectrice ?

- Quelle est l'importance de l'utilisation d'un four de recuit dans les capteurs de gaz ? Améliorer la stabilité et la sensibilité

- Comment un four de carbonisation contrôle-t-il les propriétés microstructurales d'un cadre carboné macroporeux (MPCF) ?

- Quelle est la fonction de l'appareil de chauffage dans la méthode micro-Kjeldahl ? Maîtriser l'analyse des protéines dans les champignons

- Comment les échangeurs de chaleur contribuent-ils à l'efficacité énergétique ? Améliorez les performances de votre système d'alimentation hybride

- Pourquoi l'oxydation par croissance thermique est-elle préférée pour les diélectriques de grille en SiO2 ? Qualité supérieure pour les TFT a-IGZO

- Quel est le rôle d'un four industriel dans l'étape de séchage du biochar de Rosa roxburghii ? Préserver l'intégrité structurelle

- Comment les méthodes de trempe à l'eau et de refroidissement au four diffèrent-elles dans leur application aux alliages à haute entropie ? Perspectives d'experts