Le recuit d'homogénéisation à haute température est une étape préparatoire essentielle conçue pour uniformiser la structure interne de l'alliage avant la déformation mécanique. En soumettant l'alliage Ti-5Al-2.5Sn-0.2C à une chaleur soutenue sous vide, vous favorisez activement la diffusion chimique pour éliminer la ségrégation tout en empêchant simultanément l'absorption de gaz atmosphériques fragiles.

L'objectif principal est de transformer une structure hétérogène brute de coulée en une matière première uniforme et ductile. Ce processus dissout les caractéristiques de concentration de contraintes et protège le matériau contre la contamination environnementale, garantissant qu'il puisse résister aux rigueurs du travail à chaud sans défaillance.

Atteindre l'uniformité microstructurale

Favoriser la diffusion élémentaire

Dans son état brut de coulée, l'alliage Ti-5Al-2.5Sn-0.2C souffre souvent de ségrégation élémentaire, où les composants chimiques sont répartis de manière inégale.

Le recuit à haute température crée un environnement qui accélère la mobilité atomique.

En maintenant des températures telles que 900°C pendant 24 heures, le processus entraîne la diffusion des composants chimiques, résultant en une matrice chimiquement uniforme.

Traiter les carbures irréguliers

L'inclusion de 0,2% de carbone dans cet alliage spécifique entraîne la formation de carbures.

Dans la structure initiale, ces carbures peuvent exister sous des morphologies irrégulières qui peuvent servir de points d'initiation de fissures lors de la déformation.

L'homogénéisation facilite la dissolution partielle ou la transformation morphologique de ces carbures irréguliers, réduisant leur impact négatif sur la ouvrabilité.

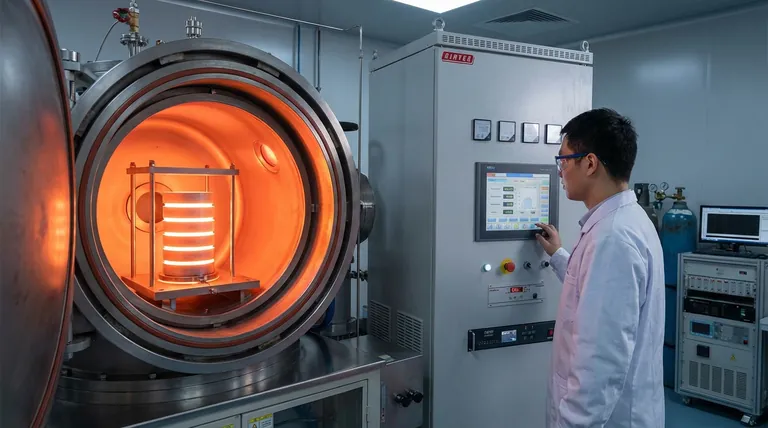

Le rôle de l'environnement sous vide

Prévenir l'absorption de gaz

Les alliages de titane sont très réactifs à des températures élevées et ont une forte affinité pour les gaz atmosphériques.

Sans protection, l'alliage absorberait rapidement l'oxygène, l'azote et l'hydrogène.

Éliminer la fragilisation

L'absorption de ces gaz impurs entraîne une fragilisation sévère du matériau, réduisant considérablement la ductilité.

Un four sous vide fournit un environnement inerte qui bloque efficacement ces contaminants.

Cela garantit que le matériau conserve la ténacité nécessaire pour subir le travail à chaud sans se fracturer.

Comprendre les compromis

Intensité du processus vs. Qualité du matériau

Ce processus nécessite une énergie et un temps considérables (par exemple, des cycles de 24 heures) pour obtenir une homogénéisation complète.

Interrompre ce cycle pour économiser des ressources peut laisser une ségrégation résiduelle, entraînant des propriétés mécaniques incohérentes dans le produit final.

Gérer la structure du grain

Bien que les hautes températures facilitent la diffusion, une exposition prolongée peut induire une croissance des grains.

Cependant, dans les alliages contenant du carbone, les carbures peuvent éventuellement servir de fonction d'épinglage pour inhiber une croissance excessive, bien que l'objectif principal à ce stade soit l'homogénéisation plutôt que le raffinement final du grain.

Maximiser l'efficacité du processus

Pour garantir les meilleurs résultats pour votre projet d'alliage Ti-5Al-2.5Sn-0.2C, tenez compte des éléments suivants :

- Si votre objectif principal est la ductilité du matériau : Assurez-vous que l'intégrité du vide est absolue pour empêcher même des traces d'absorption d'oxygène ou d'hydrogène, qui provoquent une fragilisation immédiate.

- Si votre objectif principal est la cohérence structurelle : Respectez strictement la durée de température soutenue (par exemple, 24 heures) pour permettre un temps suffisant pour la diffusion complète des éléments ségrégés et la transformation des carbures.

Un cycle d'homogénéisation précis "réinitialise" efficacement la structure interne de l'alliage, transformant une coulée variable en une base fiable pour la fabrication de haute performance.

Tableau récapitulatif :

| Facteur clé du processus | Objectif et impact | Bénéfice principal |

|---|---|---|

| Diffusion élémentaire | Élimine la ségrégation chimique dans les structures brutes de coulée | Assure une matrice chimiquement uniforme |

| Transformation des carbures | Dissout ou arrondit les caractéristiques irrégulières du carbone | Réduit le risque de fissuration pendant la déformation |

| Environnement sous vide | Bloque l'absorption d'oxygène, d'azote et d'hydrogène | Prévient la fragilisation du matériau |

| Durée à haute température | Fournit l'énergie/le temps (par exemple, 24h) pour la mobilité atomique | Transforme les structures hétérogènes en matière première ductile |

Élevez la précision de votre traitement du titane avec KINTEK

Ne laissez pas la contamination atmosphérique ou la ségrégation structurelle compromettre vos alliages haute performance. La technologie de four sous vide avancée de KINTEK est conçue pour offrir l'intégrité absolue requise pour les cycles d'homogénéisation critiques.

Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous entièrement personnalisables pour répondre à vos exigences spécifiques de température et de temps de maintien. Que vous traitiez du Ti-5Al-2.5Sn-0.2C ou d'autres métaux réactifs, nos systèmes garantissent une ductilité de matériau et une cohérence structurelle supérieures.

Prêt à optimiser les flux de travail à haute température de votre laboratoire ? Contactez-nous dès aujourd'hui pour trouver votre solution personnalisée !

Références

- Agnieszka Szkliniarz, W. Szkliniarz. Microstructure and Properties of Ti-5Al-2.5Sn Alloy with Higher Carbon Content. DOI: 10.3390/coatings15020224

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quel est le but d'un four de calcination à haute température dans le Sol-Gel ? Atteindre une grande pureté et cristallinité

- Quelle fonction un réacteur à lit fluidisé remplit-il dans la pyrolyse des boues d'hydrocarbures ? Améliorer l'efficacité thermique

- Quel four est utilisé pour le frittage ? Trouvez la bonne solution haute température pour vos matériaux

- Pourquoi un récipient de réaction avec contrôle de pression est-il nécessaire pour la synthèse de nanoparticules de Ru ? Atteindre une morphologie de précision

- Quelles sont les limites de la greffe de groupes fonctionnels par chauffage à haute température ? Atteindre la précision chimique

- Quel rôle joue une étuve de laboratoire dans le revêtement de poudres nanocomposites ? Maîtriser la fabrication de capteurs à couches minces

- Comment le processus de pré-oxydation affecte-t-il les alliages à haute température ? Amélioration de l'intégrité de surface pour le craquage à la vapeur

- Quelle est la fonction d'un four dans le traitement de l'alliage CuAlMn ? Atteindre une homogénéisation microstructurale parfaite