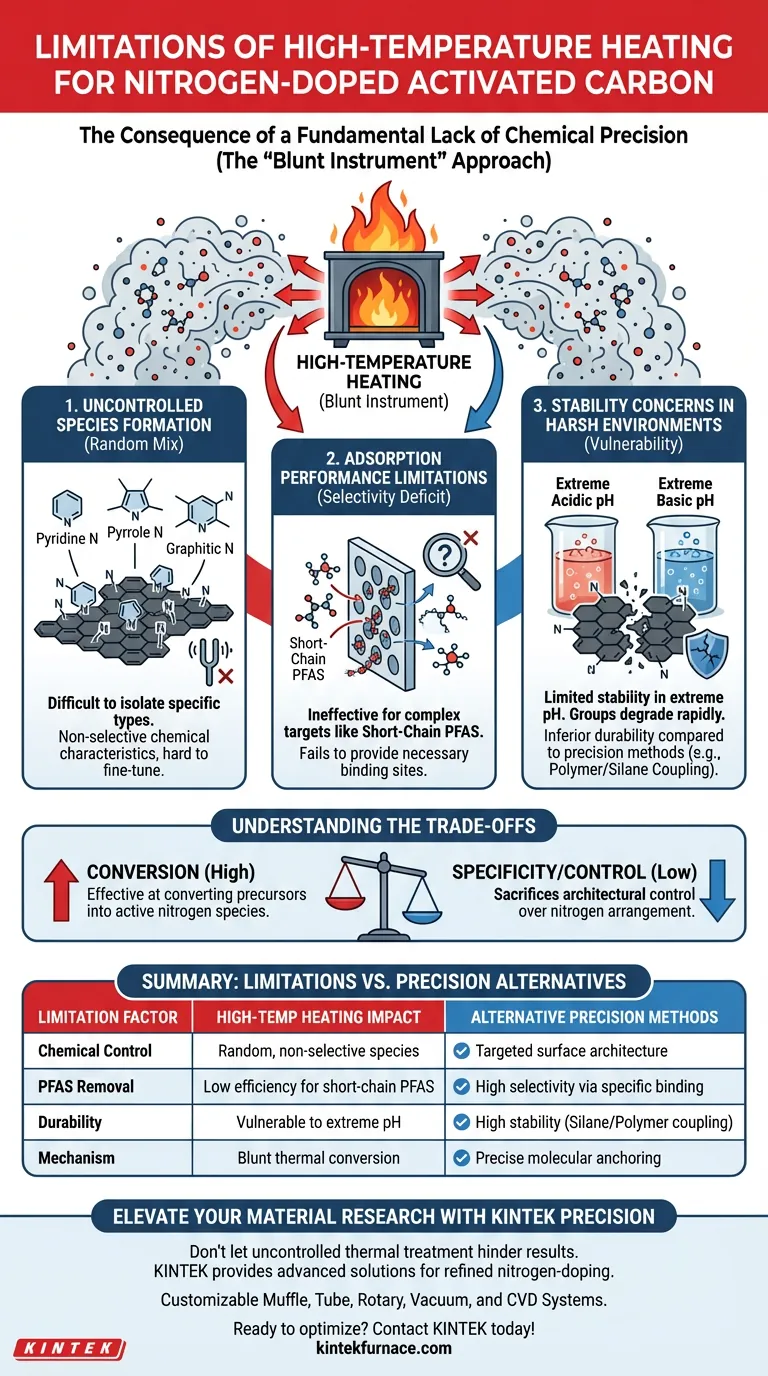

La principale limite de la greffe de groupes fonctionnels par chauffage à haute température est un manque fondamental de précision chimique. Bien que cette méthode convertisse efficacement les précurseurs d'azote en espèces actives, elle crée une distribution aléatoire de groupes fonctionnels plutôt qu'une architecture de surface ciblée. Ce manque de contrôle compromet à la fois la sélectivité requise pour des contaminants spécifiques et la stabilité physique du matériau dans des environnements difficiles.

Le chauffage à haute température agit comme un "instrument émoussé", créant un mélange non sélectif d'espèces azotées qui peine à capturer des contaminants difficiles comme les PFAS à chaîne courte et ne parvient pas à maintenir la stabilité dans des conditions de pH extrêmes.

Les conséquences de la formation incontrôlée d'espèces

Un mélange de types d'azote

Le chauffage à haute température entraîne la conversion des précurseurs en diverses espèces azotées actives.

La surface résultante contient généralement un mélange d'azote de type pyridine, pyrrole et graphitique.

Le manque de réglage

Étant donné que ces espèces sont générées simultanément par traitement thermique, il est difficile d'isoler ou de maximiser un type spécifique.

Cela se traduit par une surface aux caractéristiques chimiques non sélectives, ce qui rend difficile le réglage fin du matériau pour des mécanismes d'adsorption spécifiques.

Limites des performances d'adsorption

Le déficit de sélectivité

Le principal inconvénient en termes de performances est l'incapacité du matériau à adsorber préférentiellement des cibles spécifiques.

Sans fonctionnalisation précise, le charbon actif manque de la préférence d'adsorption spécifique nécessaire pour des scénarios complexes de traitement de l'eau.

Inefficacité contre les PFAS à chaîne courte

Cette limitation est particulièrement évidente lorsqu'il s'agit de PFAS à chaîne courte.

Ces contaminants sont notoirement difficiles à capturer, et la surface large et non spécifique créée par le chauffage à haute température ne fournit souvent pas les sites de liaison nécessaires pour eux.

Préoccupations concernant la stabilité dans des environnements difficiles

Vulnérabilité aux extrêmes de pH

Les surfaces modifiées par chauffage à haute température présentent une stabilité limitée lorsqu'elles sont exposées à des conditions chimiques extrêmes.

Si l'application implique des environnements très acides ou basiques (pH extrêmes), les groupes fonctionnels peuvent se dégrader ou perdre leur efficacité plus rapidement que ceux créés par d'autres méthodes.

Comparaison avec les méthodes de précision

Comparé au revêtement polymère ou au couplage silane, le chauffage à haute température donne une durabilité inférieure.

Les méthodes de précision ancrent les groupes fonctionnels plus solidement, garantissant que le matériau conserve ses propriétés au fil du temps, tandis que les surfaces greffées thermiquement sont plus sensibles aux contraintes environnementales.

Comprendre les compromis

Spécificité vs Conversion

Bien que le chauffage à haute température soit efficace pour convertir les précurseurs en espèces azotées actives, il sacrifie le contrôle architectural.

Vous obtenez une surface dopée à l'azote, mais vous perdez la capacité de dicter exactement comment ces atomes d'azote sont arrangés pour interagir avec les polluants.

Faire le bon choix pour votre objectif

En fonction des exigences spécifiques de votre application, les limites du chauffage à haute température peuvent nécessiter des stratégies alternatives.

- Si votre objectif principal est le dopage général à l'azote : Le chauffage à haute température est suffisant pour générer un mélange d'espèces actives telles que la pyridine et le pyrrole.

- Si votre objectif principal est de cibler les PFAS à chaîne courte : Vous devriez éviter le simple greffage thermique et opter pour des méthodes précises telles que le revêtement polymère ou le couplage silane pour garantir des préférences d'adsorption spécifiques.

- Si votre objectif principal est la longévité opérationnelle dans des conditions de pH extrêmes : Choisissez des techniques de fonctionnalisation plus robustes telles que le couplage silane pour éviter la dégradation de la surface.

Sélectionnez la méthode de fonctionnalisation qui correspond au contaminant spécifique que vous devez capturer, plutôt que de vous rabattre sur le traitement thermique.

Tableau récapitulatif :

| Facteur de limitation | Impact du chauffage à haute température | Méthodes de précision alternatives |

|---|---|---|

| Contrôle chimique | Espèces d'azote aléatoires et non sélectives | Architecture de surface ciblée |

| Élimination des PFAS | Faible efficacité pour les PFAS à chaîne courte | Haute sélectivité via une liaison spécifique |

| Durabilité | Vulnérable aux conditions de pH extrêmes | Haute stabilité (couplage silane/polymère) |

| Mécanisme | Conversion thermique émoussée | Ancrage moléculaire précis |

Élevez vos recherches sur les matériaux avec la précision KINTEK

Ne laissez pas les limites du traitement thermique incontrôlé entraver les résultats de votre laboratoire. KINTEK fournit des solutions avancées de chauffage à haute température et des systèmes CVD spécialisés nécessaires pour affiner vos processus de dopage à l'azote. Soutenus par la R&D et la fabrication expertes, nous proposons des systèmes personnalisables de four à moufle, à tube, rotatif, sous vide et CVD conçus pour vous donner le contrôle thermique requis pour les applications de laboratoire les plus exigeantes.

Prêt à optimiser la fonctionnalisation de votre carbone ? Contactez KINTEK dès aujourd'hui pour trouver le four personnalisable idéal pour vos besoins de recherche uniques !

Guide Visuel

Références

- Md Manik Mian, Shubo Deng. Recent advances in activated carbon driven PFAS removal: structure-adsorption relationship and new adsorption mechanisms. DOI: 10.1007/s11783-025-1998-3

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

Les gens demandent aussi

- Quelle est la nécessité technique de sceller les ampoules de quartz à 10^-5 mbar pour le CVT ? Assurer la pureté des cristaux

- Pourquoi un processus de scellage sous vide est-il nécessaire pour la synthèse de cristaux uniques de TaAs2 ? Assurer la pureté dans la méthode CVT

- Quelle est la fonction de l'équipement de purification par fusion de zone dans la préparation de monocristaux de pérovskite CsPbBr3 ? Clé pour le 6N.

- Quelle est la fonction principale d'un four à air pulsé dans la synthèse de SnmCunOx-t ? Mousse chimique maître

- Comment une chambre de chauffage à flux continu d'argon aide-t-elle aux tests CMF ? Assurer une analyse thermique pure

- Quelle est l'importance d'un système de contrôle de débit pour la sécurité lors de la passivation in situ des poudres U-6Nb ?

- Pourquoi un équipement de séchage de précision est-il nécessaire pour les squelettes céramiques poreux de mullite ? Prévenir les fissures et assurer l'intégrité

- Quel rôle les fours de laboratoire de haute précision jouent-ils dans l'évaluation du potentiel énergétique des D3E ? Amélioration de la précision de la biomasse