Un récipient de réaction équipé d'un dispositif de contrôle de pression est strictement nécessaire pour maintenir un environnement réducteur stable tout au long du processus de synthèse. Plus précisément, il assure le maintien d'une atmosphère d'hydrogène constante de 1 bar pendant la réduction thermique, permettant au précurseur de ruthénium de se décomposer à un rythme très contrôlé.

Le dispositif de contrôle de pression assure la stabilité de l'atmosphère d'hydrogène pendant un processus de décomposition long et lent. Cet environnement contrôlé est le facteur déterminant qui force le ruthénium à croître en une morphologie unique en forme de sablier, riche en bords de marche actifs.

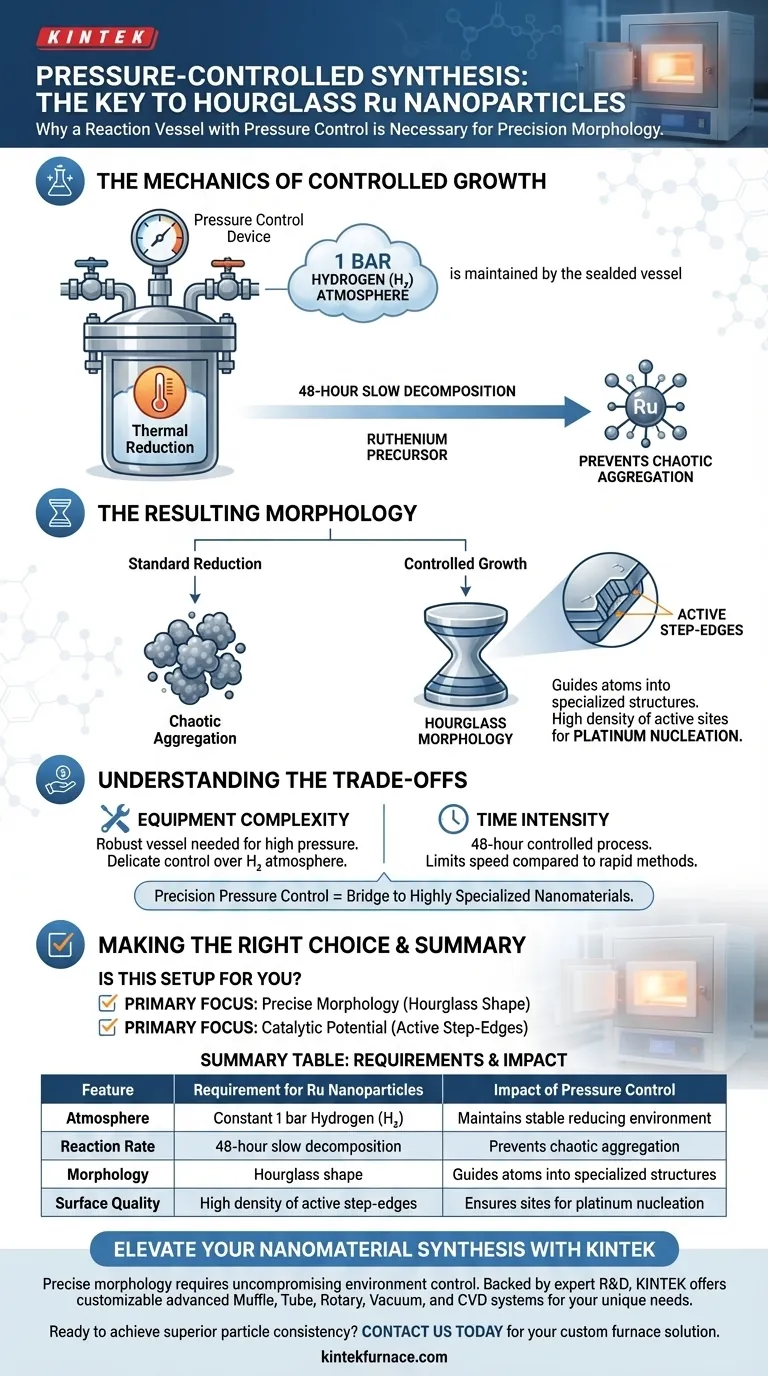

La mécanique de la croissance contrôlée

Maintien de l'atmosphère d'hydrogène

La synthèse de nanoparticules de ruthénium en forme de sablier repose sur la réduction thermique. Ce processus nécessite un environnement chimique spécifique : une atmosphère d'hydrogène de 1 bar.

Un récipient standard ne peut garantir la stabilité de cette atmosphère sous contrainte thermique. Le dispositif de contrôle de pression régule l'environnement, garantissant que l'agent réducteur (l'hydrogène) reste à la pression correcte pendant toute la réaction.

Permettre une décomposition lente

Cette synthèse n'est pas une réaction rapide ; elle est conçue pour être une évolution lente et régulière. Le précurseur de ruthénium subit une décomposition sur une période de 48 heures.

Le dispositif de contrôle de pression est essentiel pour maintenir les conditions nécessaires sur cette période prolongée. Il empêche les fluctuations qui pourraient accélérer la décomposition trop rapidement ou l'arrêter complètement.

La morphologie résultante

Obtenir la forme de sablier

La précision fournie par le dispositif de contrôle de pression dicte la forme physique finale de la nanoparticule.

En imposant une vitesse de croissance lente, le système empêche l'agrégation chaotique. Au lieu de cela, il guide les atomes de ruthénium pour qu'ils s'arrangent en une morphologie spécialisée en forme de sablier.

Création de bords de marche actifs

L'objectif ultime de cette morphologie est fonctionnel, pas esthétique. La croissance contrôlée résulte en une surface caractérisée par multiples bords de marche.

Ces bords de marche servent un objectif critique : ils agissent comme des sites actifs. Plus précisément, ils fournissent les emplacements nécessaires à la nucléation ultérieure des atomes de platine dans des applications ultérieures.

Comprendre les compromis

Complexité de l'équipement

L'utilisation d'un récipient à pression contrôlée augmente la complexité de l'installation expérimentale. Le récipient de réaction doit être suffisamment robuste pour résister aux hautes pressions générées pendant le processus thermique tout en maintenant un contrôle délicat sur l'atmosphère d'hydrogène.

Intensité temporelle

La dépendance à une décomposition contrôlée de 48 heures fait de cette méthode de synthèse une méthode qui demande beaucoup de temps.

Bien que cette durée soit nécessaire pour obtenir la morphologie des bords de marche, elle limite considérablement la vitesse de production par rapport aux techniques de réduction rapide qui pourraient produire des particules moins structurées.

Faire le bon choix pour votre synthèse

Pour déterminer si cette configuration est requise pour votre application spécifique, considérez vos objectifs finaux :

- Si votre objectif principal est la morphologie de précision : Vous devez utiliser le contrôle de pression pour réguler la vitesse de décomposition et obtenir la forme de sablier.

- Si votre objectif principal est le potentiel catalytique : Vous devez assurer la stabilité de l'atmosphère pendant les 48 heures complètes pour générer les bords de marche requis pour la nucléation du platine.

Le contrôle précis de la pression est le pont entre une réaction de réduction standard et la création de nanomatériaux hautement spécialisés et fonctionnels.

Tableau récapitulatif :

| Caractéristique | Exigence pour les nanoparticules de Ru | Impact du contrôle de pression |

|---|---|---|

| Atmosphère | Hydrogène ($H_2$) constant de 1 bar | Maintient un environnement réducteur stable |

| Vitesse de réaction | Décomposition lente de 48 heures | Empêche l'agrégation chaotique |

| Morphologie | Forme de sablier | Guide les atomes vers des structures spécialisées |

| Qualité de surface | Haute densité de bords de marche actifs | Assure les sites de nucléation du platine |

Élevez votre synthèse de nanomatériaux avec KINTEK

Une morphologie de précision nécessite un contrôle environnemental sans compromis. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes avancés de Muffle, Tubes, Rotatifs, sous Vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température, tous entièrement personnalisables pour répondre à vos besoins de synthèse uniques. Que vous développiez des particules de ruthénium en forme de sablier ou des catalyseurs complexes, nos systèmes stabilisés en pression vous offrent la fiabilité dont vous avez besoin pour une croissance contrôlée de 48 heures.

Prêt à obtenir une cohérence de particules supérieure ? Contactez-nous dès aujourd'hui pour discuter de votre solution de four personnalisée.

Guide Visuel

Références

- Qinyu Li, Richard D. Tilley. How the Arrangement of Platinum Atoms on Ruthenium Nanoparticles Improves Hydrogen Evolution Activity. DOI: 10.1002/adma.202509610

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

Les gens demandent aussi

- Quel rôle joue un autoclave haute pression dans la synthèse du précurseur (NiZnMg)MoN ? Atteindre la précision structurelle

- Comment la combinaison d'une atmosphère d'azote et d'une agitation magnétique bénéficie-t-elle à l'étape de dissolution ? | KINTEK

- Quels sont les avantages de la méthode du creuset laser pour la zircone ? Obtenez une grande pureté et densité pour la recherche avancée

- Quels sont les avantages et les inconvénients du séchage par micro-ondes pour les briquettes de minerai de fer ? Perspectives d'experts sur le processus

- Quelle est la fonction d'une étuve à air pulsé dans la déshydratation de zéolithe lavée à l'acide ? Assurer la pureté de l'échantillon.

- Pourquoi des vitesses de chauffage variées sont-elles appliquées lors de la pyrolyse des schistes bitumineux ? Optimisation de la cinétique et validation technique

- Quel rôle le contrôle de la température joue-t-il dans la pyrolyse de la biomasse pour le biochar ? Atteindre une structure poreuse et un rendement optimaux

- Quel est le but principal de l'introduction continue de gaz argon de haute pureté ? 4 rôles critiques dans la pyrolyse solaire