À la base, un système de dépôt chimique en phase vapeur par plasma micro-ondes (MPCVD) est une machine hautement spécialisée conçue pour faire croître des diamants synthétiques et d'autres matériaux carbonés avancés. Il utilise l'énergie des micro-ondes pour créer un plasma à partir de gaz spécifiques, permettant aux atomes de carbone de se déposer sur un substrat et de s'organiser en une structure cristalline parfaite, construisant un film de haute pureté atome par atome.

L'objectif central d'un système MPCVD n'est pas seulement de fabriquer des matériaux, mais de les concevoir à un niveau fondamental. Il offre le contrôle nécessaire de la température, de la pression et de la pureté pour créer des matériaux aux performances exceptionnelles comme le diamant, qui sont impossibles à produire avec les méthodes conventionnelles.

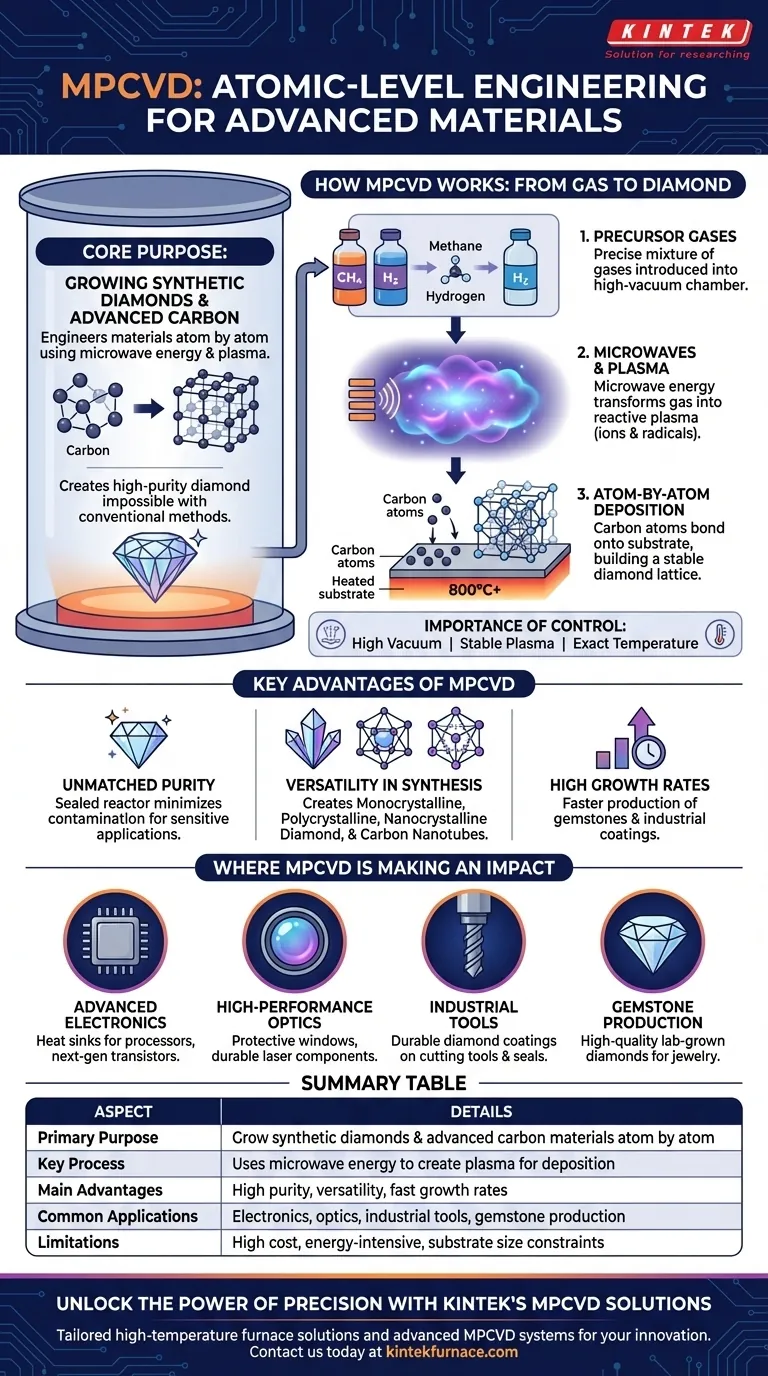

Comment fonctionne le MPCVD : du gaz au diamant

Un système MPCVD fonctionne comme une chambre de construction atomique de haute technologie, assemblant méticuleusement des matériaux à partir d'un état gazeux.

Le principe de base : les gaz précurseurs

Le processus commence par l'introduction d'un mélange précis de gaz, appelés précurseurs, dans une chambre à vide poussé. Pour la croissance du diamant, il s'agit généralement d'une combinaison d'une source de carbone (comme le méthane) et d'hydrogène.

Le rôle des micro-ondes

Ce mélange gazeux est ensuite énergisé avec de puissantes micro-ondes. Cette énergie arrache les électrons des molécules de gaz, les transformant en un plasma – un nuage hautement réactif d'ions et de radicaux qui brille intensément.

Dépôt atome par atome

Dans ce plasma, les atomes de carbone sont déposés sur un substrat préparé. Les conditions soigneusement contrôlées – y compris les températures élevées dépassant souvent 800 °C – encouragent ces atomes à se lier dans le réseau cristallin de diamant solide et stable.

L'importance du contrôle

La qualité du produit final dépend entièrement de la précision. La capacité du système à maintenir un vide poussé, un plasma stable et des températures exactes détermine si le résultat est un diamant monocristallin parfait ou un film polycristallin moins ordonné.

Principaux avantages du procédé MPCVD

La complexité du système est justifiée par les capacités uniques qu'il offre, notamment en matière de création de matériaux aux propriétés supérieures.

Pureté et qualité inégalées

Le processus se déroule dans un réacteur métallique scellé sous vide poussé. Cette conception minimise la contamination provenant de l'atmosphère ou de la chambre elle-même, ce qui permet d'obtenir des films de diamant d'une pureté exceptionnelle, essentielle pour les applications électroniques et optiques sensibles.

Polyvalence dans la synthèse des matériaux

Le MPCVD ne se limite pas à un seul type de matériau. En ajustant les paramètres du processus, les opérateurs peuvent créer une gamme de structures, notamment :

- Diamant monocristallin : Cristaux uniques et parfaits pour l'électronique haut de gamme et les gemmes.

- Diamant polycristallin : Conglomérats de cristaux plus petits, idéaux pour les revêtements durables sur les outils de coupe et les pièces résistantes à l'usure.

- Diamant nanocristallin : Cristaux extrêmement petits formant une surface super-lisse et à faible friction.

- Nanotubes et nanofils de carbone : Matériaux avancés pour la recherche de nouvelle génération.

Taux de croissance élevés

Comparé à d'autres méthodes de dépôt, le plasma stable et la large gamme de pressions de fonctionnement d'un système MPCVD peuvent permettre un taux de croissance plus rapide, le rendant plus viable commercialement pour la production de matériaux comme les pierres précieuses cultivées en laboratoire et les revêtements diamantés industriels.

Comprendre les compromis

Bien que puissante, la technologie MPCVD n'est pas sans limites pratiques. C'est un outil spécialisé pour les applications exigeantes.

Complexité et coût du système

Ce sont des systèmes sophistiqués à vide poussé qui représentent un investissement en capital important. Ils nécessitent une formation spécialisée pour être exploités et entretenus, contrairement aux équipements de fabrication plus simples.

Consommation d'énergie élevée

Générer et maintenir un plasma stable et à haute température est un processus gourmand en énergie. Cela contribue aux coûts opérationnels et est une considération clé pour la production à grande échelle.

Limitations du substrat et de la taille

Le dépôt se produit dans une chambre finie et est limité à la surface du substrat. Cela restreint intrinsèquement la taille et la forme globales des objets qui peuvent être créés ou recouverts directement.

Où le MPCVD a un impact

La capacité à concevoir le diamant a ouvert de nouvelles possibilités dans plusieurs industries de haute technologie.

Électronique et semi-conducteurs avancés

Le diamant est un conducteur thermique exceptionnel et un semi-conducteur à large bande interdite. Le MPCVD permet son utilisation comme dissipateur thermique pour les processeurs de haute puissance et dans la création de transistors de nouvelle génération qui peuvent fonctionner à des fréquences et des températures plus élevées.

Optique haute performance

La dureté extrême et la transparence optique du diamant en font un matériau idéal pour les fenêtres de protection, les lentilles durables pour les environnements difficiles et les composants pour les lasers de haute puissance.

Outils industriels et pièces d'usure

Le revêtement des outils de coupe, des forets ou des joints mécaniques avec une couche de diamant polycristallin augmente considérablement leur durée de vie et leurs performances.

Production de pierres précieuses

Le MPCVD est une méthode de pointe pour produire des diamants de haute qualité, cultivés en laboratoire, pour l'industrie de la joaillerie, qui sont chimiquement et physiquement identiques à leurs homologues extraits.

Faire le bon choix pour votre objectif

Pour appliquer cette technologie efficacement, vous devez aligner ses capacités avec votre objectif principal.

- Si votre objectif principal est la fabrication industrielle (par exemple, outils de coupe, dissipateurs thermiques) : la capacité du MPCVD à déposer des films de diamant polycristallins durables à des taux de croissance relativement élevés est le principal avantage.

- Si votre objectif principal est l'électronique ou l'optique haut de gamme : la précision du système pour faire croître des films de diamant monocristallins ultra-purs est sa caractéristique la plus critique.

- Si votre objectif principal est la recherche fondamentale sur les matériaux : la polyvalence pour créer différentes formes de diamant, des nanotubes de carbone et des nanofils en fait un outil indispensable pour l'exploration.

En fin de compte, le MPCVD fournit une méthode de construction au niveau atomique pour créer des matériaux qui étaient autrefois considérés comme impossibles à concevoir.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Objectif principal | Faire croître des diamants synthétiques et des matériaux carbonés avancés atome par atome |

| Processus clé | Utilise l'énergie micro-ondes pour créer un plasma à partir de gaz pour le dépôt |

| Principaux avantages | Haute pureté, polyvalence des types de matériaux, taux de croissance rapides |

| Applications courantes | Électronique, optique, outils industriels, production de pierres précieuses |

| Limites | Coût élevé, gourmand en énergie, contraintes de taille du substrat |

Libérez la puissance de la précision avec les solutions MPCVD de KINTEK

Faites-vous progresser l'électronique, l'optique ou les applications industrielles avec des films de diamant de haute pureté ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours haute température sur mesure, y compris des systèmes MPCVD avancés. Notre expertise en personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques, que ce soit pour la croissance de diamant monocristallin ou la synthèse polyvalente de matériaux carbonés.

Contactez-nous dès aujourd'hui pour discuter de la façon dont nos systèmes MPCVD peuvent faire avancer votre innovation !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire