En fin de compte, les fours tubulaires de dépôt chimique en phase vapeur (CVD) ne sont pas des produits standardisés, mais des systèmes hautement modulaires. Les principales options de personnalisation s'articulent autour de trois domaines fondamentaux : le système d'apport de gaz pour le contrôle des produits chimiques précurseurs, le système de vide pour la gestion de l'environnement du processus, et le logiciel pour l'automatisation et la surveillance du processus de dépôt. Ces éléments peuvent être configurés pour répondre aux exigences uniques de tout projet de synthèse de matériaux.

La clé d'un processus CVD réussi n'est pas simplement de choisir un four, mais d'ingénier une installation complète. Chaque personnalisation, du type de contrôleur de débit de gaz au niveau de vide, est une variable critique qui dicte directement la qualité, l'uniformité et les propriétés de votre matériau final.

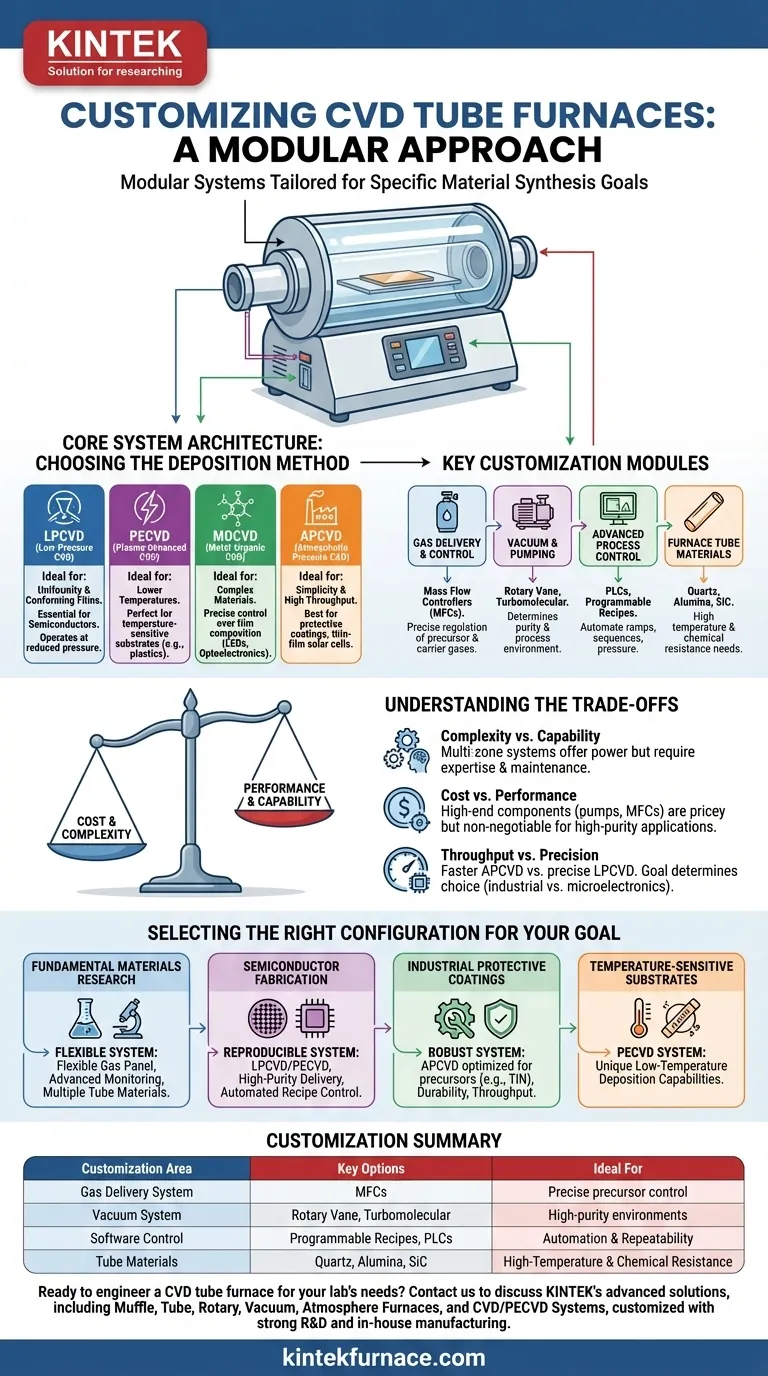

Architecture du système de base : Choix de la méthode de dépôt

Avant de sélectionner des composants individuels, votre choix le plus fondamental est le type de processus CVD que vous avez l'intention d'exécuter. Cette décision dicte la conception de base et les paramètres opérationnels du four.

CVD à basse pression (LPCVD) pour l'uniformité

La LPCVD fonctionne à pression réduite, ce qui augmente le libre parcours moyen des molécules de gaz. Il en résulte un dépôt de film très uniforme et conforme sur des surfaces complexes, ce qui est essentiel pour la fabrication de semi-conducteurs.

CVD assistée par plasma (PECVD) pour des températures plus basses

La PECVD utilise un plasma pour énergiser les gaz précurseurs, permettant au dépôt de se produire à des températures significativement plus basses que les autres méthodes CVD. Cela la rend idéale pour déposer des films sur des substrats sensibles à la température, tels que les plastiques ou certains composants électroniques.

CVD métal-organique (MOCVD) pour les matériaux complexes

La MOCVD utilise des composés métal-organiques comme précurseurs. Cette technique offre un contrôle précis de la composition du film et est la norme de l'industrie pour la fabrication de LED haute performance, de diodes laser et d'autres dispositifs optoélectroniques.

CVD à pression atmosphérique (APCVD) pour la simplicité

Fonctionnant à pression atmosphérique standard, l'APCVD est une méthode plus simple et à plus haut débit. Bien que l'uniformité du film puisse être inférieure à celle de la LPCVD, elle est très efficace pour des applications telles que le dépôt de revêtements protecteurs ou la production de cellules solaires à couches minces où l'échelle est une priorité.

Modules de personnalisation clés

Une fois l'architecture de base déterminée, vous pouvez adapter le système avec des modules spécifiques pour obtenir un contrôle précis de votre processus.

Systèmes d'apport et de contrôle de gaz

C'est sans doute le domaine de personnalisation le plus critique. L'armoire à gaz et les conduites d'acheminement sont configurées avec des contrôleurs de débit massique (MFC) pour réguler précisément le débit de chaque gaz précurseur, porteur et de purge. Ce contrôle est essentiel pour gérer la stœchiométrie de la réaction et le taux de dépôt.

Systèmes de vide et de pompage

Le système de vide détermine la pureté de votre environnement de processus. Une pompe à palettes rotatives de base permet d'atteindre un vide faible, adapté à certains processus APCVD ou LPCVD. Pour les applications de haute pureté, celle-ci est combinée à une pompe turbomoléculaire ou à diffusion pour atteindre un vide élevé, minimisant la contamination par les gaz atmosphériques résiduels.

Contrôle de processus avancé

Les systèmes CVD modernes sont équipés de contrôleurs logiques programmables (PLC) et d'interfaces informatiques. Cela permet des recettes programmables qui automatisent les rampes de température, les séquences de débit de gaz et les changements de pression, assurant la reproductibilité du processus et permettant la création de structures de matériaux complexes et multicouches.

Chambre de four et matériaux des tubes

Le tube de processus lui-même est un composant personnalisable. Le quartz est courant pour sa grande pureté et sa transparence, mais pour des températures très élevées ou des processus impliquant certains produits chimiques, des matériaux comme l'alumine ou le carbure de silicium (SiC) sont nécessaires pour leur stabilité thermique et leur résistance chimique supérieures.

Comprendre les compromis

La personnalisation d'un système CVD est un équilibre. Chaque décision implique des compromis qui impactent le coût, la complexité et la capacité.

Complexité vs. Capacité

Un four multizone avec un générateur PECVD avancé et une armoire à gaz MOCVD de haute pureté offre d'immenses capacités. Cependant, il nécessite également une expertise significative de l'opérateur, une maintenance rigoureuse et des protocoles de sécurité complexes.

Coût vs. Performance

Les composants haut de gamme ont un impact direct sur le prix. Une pompe turbomoléculaire à vide poussé et des contrôleurs de débit massique de haute précision peuvent coûter beaucoup plus cher que leurs homologues de base, mais sont non négociables pour atteindre la pureté et l'uniformité requises dans les applications de semi-conducteurs ou de R&D.

Débit vs. Précision

Un système APCVD peut traiter les wafers plus rapidement, mais un système LPCVD offrira la conformité de film supérieure nécessaire pour la microélectronique. Le bon choix dépend entièrement de si votre objectif est l'échelle industrielle ou la précision au niveau du dispositif.

Sélectionner la bonne configuration pour votre objectif

Votre application doit être le seul moteur de vos choix de personnalisation.

- Si votre objectif principal est la recherche fondamentale sur les matériaux : privilégiez un panneau de gaz flexible, une surveillance avancée des processus et la compatibilité avec plusieurs matériaux de tubes de processus.

- Si votre objectif principal est la fabrication de dispositifs semi-conducteurs : un système LPCVD ou PECVD avec un apport de gaz de haute pureté et un contrôle de recette entièrement automatisé est essentiel pour la reproductibilité.

- Si votre objectif principal est l'application de revêtements protecteurs industriels : un système APCVD robuste optimisé pour des précurseurs spécifiques comme le nitrure de titane (TiN) avec un accent sur la durabilité et le débit est le choix le plus pratique.

- Si votre objectif principal est de travailler avec des substrats sensibles à la température : un système de CVD assistée par plasma (PECVD) est la seule option viable en raison de ses capacités uniques de dépôt à basse température.

En fin de compte, un four CVD bien configuré devient un instrument précis conçu pour atteindre vos objectifs spécifiques de synthèse de matériaux.

Tableau récapitulatif :

| Domaine de personnalisation | Options clés | Idéal pour |

|---|---|---|

| Système d'apport de gaz | Contrôleurs de débit massique (MFC) | Contrôle précis des précurseurs pour la stœchiométrie |

| Système de vide | Pompes à palettes rotatives, turbomoléculaires | Environnements de haute pureté en LPCVD/PECVD |

| Contrôle logiciel | Recettes programmables, PLC | Automatisation et répétabilité des processus complexes |

| Matériaux des tubes | Quartz, alumine, carbure de silicium | Besoins de résistance aux hautes températures et aux produits chimiques |

Prêt à concevoir un four tubulaire CVD qui correspond parfaitement aux besoins de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de la manière dont les solutions avancées de fours à haute température de KINTEK — y compris les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD — peuvent être personnalisées grâce à nos solides capacités de R&D et de fabrication interne. Nous vous aiderons à obtenir un contrôle précis, une efficacité améliorée et des résultats supérieurs de synthèse de matériaux adaptés à vos exigences expérimentales uniques.

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue

- Pourquoi les systèmes de frittage en four tubulaire CVD sont-ils indispensables à la recherche et à la production de matériaux 2D ? Débloquez la précision à l'échelle atomique