En bref, le pressage à chaud produit des composants dotés de propriétés mécaniques supérieures, d'une grande précision dimensionnelle et d'une intégrité matérielle exceptionnelle. En appliquant simultanément une température élevée et une pression, souvent sous vide, ce processus consolide les matériaux en une forme dense et solide avec une porosité minimale, ce qui en fait une méthode privilégiée pour créer des pièces haute performance.

Le pressage à chaud est plus qu'une technique de mise en forme ; c'est un processus de consolidation des matériaux. Sa valeur principale réside dans sa capacité à atteindre une densification quasi totale, améliorant fondamentalement les propriétés intrinsèques d'un matériau en éliminant les vides et en assurant une liaison moléculaire complète.

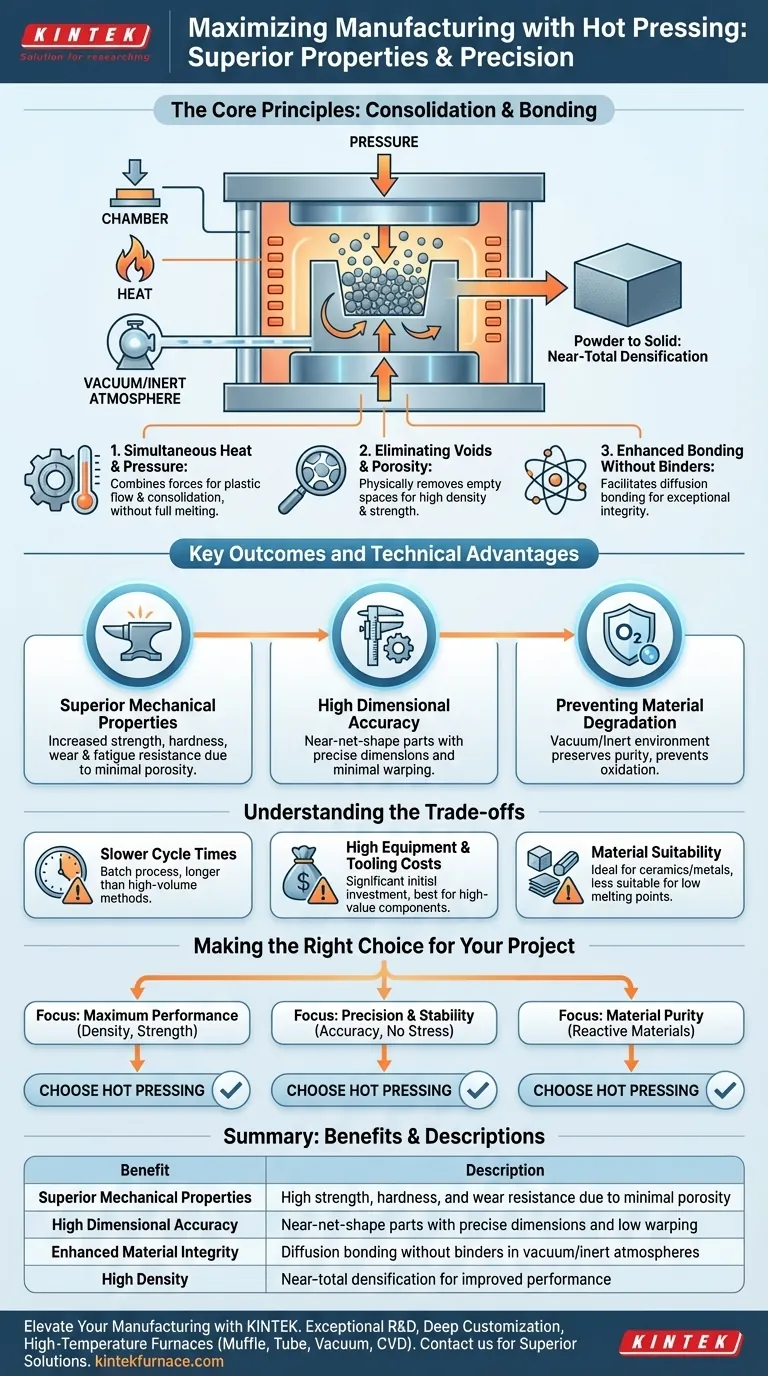

Les principes fondamentaux du pressage à chaud

Pour comprendre ses avantages, il faut d'abord comprendre comment le pressage à chaud modifie fondamentalement un matériau. Il ne s'agit pas simplement de faire fondre et de former ; il s'agit de forcer les particules solides à se lier dans des conditions extrêmes.

Chaleur et pression simultanées

Le processus combine un chauffage contrôlé avec une pression immense. Cela permet aux particules du matériau de se déformer et de s'écouler plastiquement, comblant ainsi tous les espaces entre elles sans qu'il soit nécessaire d'atteindre le point de fusion complet.

Cette combinaison est ce qui permet la consolidation des poudres en une structure solide et monolithique.

Élimination des vides et de la porosité

La pression appliquée chasse physiquement les espaces vides (porosité) entre les grains ou les particules du matériau. Le résultat est un produit final d'une densité extrêmement élevée, approchant souvent 100 % du maximum théorique du matériau.

La densité élevée est directement corrélée à une résistance et des performances supérieures.

Liaison améliorée sans liants

De nombreuses méthodes de fabrication à base de poudre nécessitent des liants chimiques pour maintenir les particules ensemble, ce qui peut devenir des points de défaillance. Le pressage à chaud élimine le besoin de ces liants.

La chaleur et la pression facilitent la liaison par diffusion, où les atomes des particules adjacentes migrent à travers les frontières pour former une seule pièce solide continue d'une intégrité exceptionnelle.

Résultats clés et avantages techniques

Les principes du pressage à chaud se traduisent directement par des avantages tangibles essentiels pour les applications exigeantes dans les secteurs aérospatial, de la défense et médical.

Propriétés mécaniques supérieures

En créant une structure presque exempte de vides, le pressage à chaud produit des pièces nettement plus solides, plus dures et plus résistantes à l'usure et à la fatigue. L'absence de défauts internes signifie qu'il y a moins de points où les fissures peuvent s'initier.

Grande précision dimensionnelle

Le matériau s'écoule uniformément à l'intérieur d'un moule rigide sous un contrôle précis. Cela minimise la déformation et les contraintes internes, ce qui donne une pièce de forme quasi finale nécessitant peu ou pas de post-traitement. Le composant final épouse précisément les dimensions du moule.

Prévention de la dégradation des matériaux

De nombreux matériaux avancés, y compris certains métaux et céramiques, sont très réactifs avec l'oxygène à haute température. Le pressage à chaud est souvent effectué sous vide ou dans une atmosphère de gaz inerte.

Cette atmosphère empêche l'oxydation et la contamination, préservant la pureté chimique du matériau et garantissant que ses caractéristiques de performance prévues ne sont pas compromises.

Comprendre les compromis

Aucun processus de fabrication n'est sans limites. L'objectivité exige de reconnaître les cas où le pressage à chaud pourrait ne pas être le choix idéal.

Temps de cycle plus lents

Le pressage à chaud est un procédé discontinu qui nécessite un contrôle précis des cycles de chauffage, de maintien en température et de refroidissement. Comparés aux méthodes à grand volume comme le moulage par injection ou la fonderie sous pression, ses temps de cycle sont nettement plus longs.

Coûts élevés de l'équipement et de l'outillage

Les presses à chaud sous vide et les moules spécialisés — souvent fabriqués à partir de graphite ou de composites céramiques — sont coûteux. Cet investissement initial élevé rend le processus le mieux adapté aux composants de grande valeur où la performance justifie le coût.

Adéquation du matériau

Le processus est idéal pour les céramiques, les poudres métalliques et les composites qui bénéficient de la densification. Cependant, il est moins adapté aux matériaux à bas point de fusion ou à ceux qui pourraient se dégrader sous la chaleur et la pression requises.

Faire le bon choix pour votre projet

Le choix du pressage à chaud dépend entièrement des exigences non négociables de votre projet. Utilisez ces directives pour déterminer s'il correspond à vos objectifs.

- Si votre objectif principal est la performance maximale : Choisissez le pressage à chaud lorsque vous exigez la densité, la dureté et la résistance maximales du matériau pour une application critique.

- Si votre objectif principal est la précision et la stabilité : Utilisez cette méthode pour les pièces complexes où la précision dimensionnelle et l'absence de contraintes internes sont primordiales.

- Si votre objectif principal est la pureté du matériau : Le pressage à chaud sous vide est essentiel lorsque vous travaillez avec des matériaux réactifs qui ne peuvent tolérer aucune oxydation pendant la fabrication.

En fin de compte, le pressage à chaud est le choix définitif lorsque la performance et la fiabilité du composant ne peuvent être compromises.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Propriétés mécaniques supérieures | Haute résistance, dureté et résistance à l'usure grâce à une porosité minimale |

| Grande précision dimensionnelle | Pièces de forme quasi finale avec des dimensions précises et peu de déformation |

| Intégrité des matériaux améliorée | Liaison par diffusion sans liants sous vide/atmosphères inertes |

| Haute densité | Densification quasi totale pour des performances améliorées |

Prêt à améliorer votre fabrication grâce à des solutions de pressage à chaud haute performance ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation nous permet de répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut apporter des propriétés mécaniques supérieures, une précision dimensionnelle et une intégrité des matériaux à vos projets !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Quels sont les avantages de l'utilisation d'une presse à chaud de laboratoire pour les films F-MWCNT ? Augmentation du facteur de puissance de 400 %

- Quel rôle jouent une presse de laboratoire et un jeu de matrices en acier dans la préparation des compacts de Mn2AlB2 ?

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures