Pour obtenir des résultats optimaux, les principaux paramètres de processus que vous devez optimiser dans un four de pressage à chaud sous vide sont la température, la pression, l'atmosphère (niveau de vide), les vitesses de chauffage/refroidissement et le temps. Ces variables ne sont pas indépendantes ; elles doivent être soigneusement équilibrées et adaptées aux propriétés chimiques et physiques spécifiques du matériau que vous traitez afin d'obtenir la densité et la microstructure finales souhaitées.

Le défi principal du pressage à chaud sous vide n'est pas simplement d'atteindre une température ou une pression définie, mais de contrôler l'ensemble du parcours thermodynamique et cinétique. Le succès dépend de la compréhension de la manière dont ces paramètres interagissent pour favoriser la densification tout en empêchant des effets indésirables tels que la croissance des grains ou le choc thermique dans votre matériau spécifique.

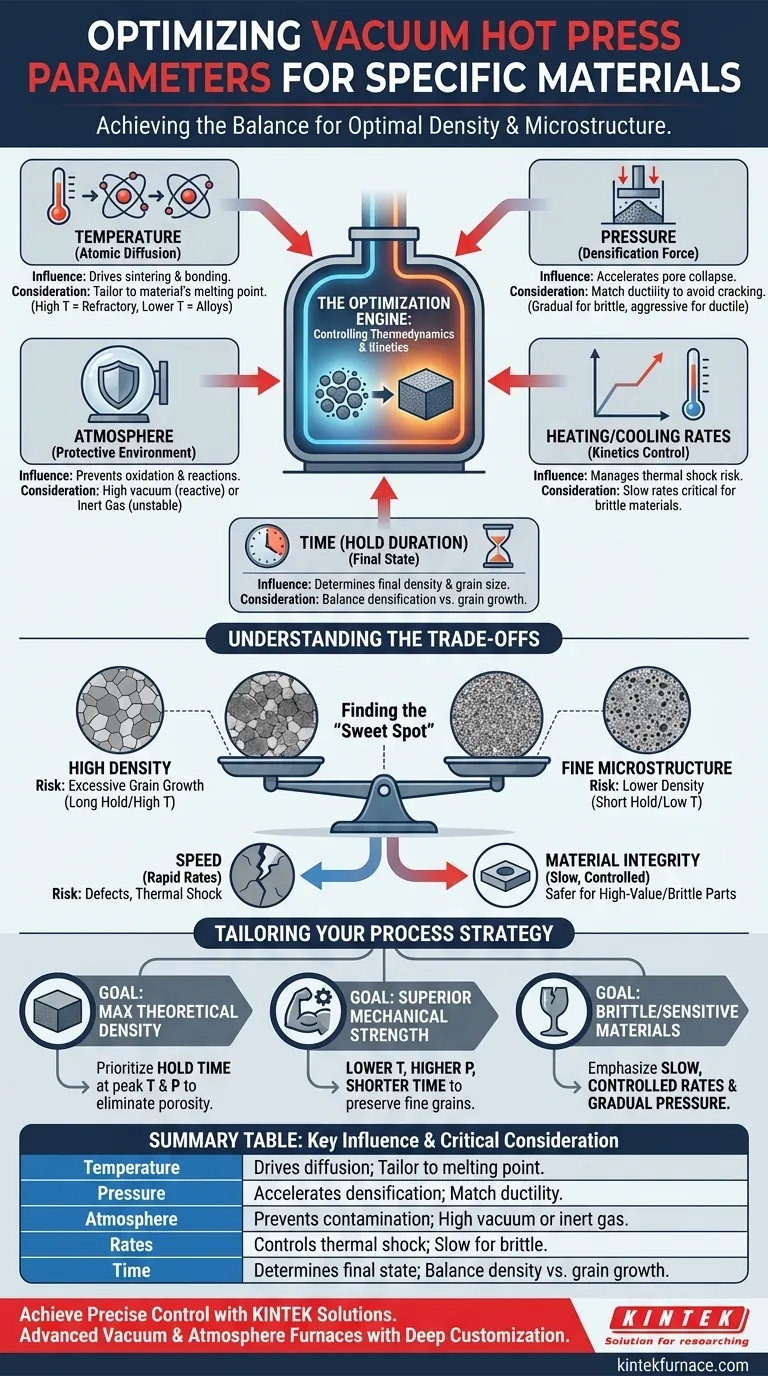

Les paramètres clés et leur impact spécifique sur le matériau

L'optimisation d'un cycle de pressage à chaud nécessite une compréhension approfondie de la manière dont chaque paramètre influence le matériau au niveau microstructural. Les systèmes de contrôle de haute précision du four permettent cet ajustement fin, mais la stratégie doit être dictée par le matériau lui-même.

Température : Le moteur de la diffusion

La température est le principal moteur de la diffusion atomique, le mécanisme fondamental derrière le frittage et la liaison. Elle fournit l'énergie nécessaire aux atomes pour se déplacer et pour que les cols de particules se forment et se développent.

La température requise est entièrement dictée par les propriétés du matériau. Les métaux réfractaires comme le tungstène ou les céramiques nécessitent des températures extrêmement élevées, tandis que certains alliages métalliques peuvent être traités à des chaleurs beaucoup plus basses.

Pression : La force de densification

La pression appliquée est l'avantage clé du pressage à chaud par rapport au frittage simple. Elle aide mécaniquement à l'effondrement des pores, au réarrangement des particules et à la déformation plastique, accélérant considérablement le processus de densification.

La quantité et la vitesse d'application de la pression doivent être adaptées aux propriétés mécaniques du matériau. Les matériaux fragiles comme les céramiques peuvent nécessiter une montée en pression progressive pour éviter les fissures, tandis que les métaux plus ductiles peuvent supporter une approche plus agressive.

Atmosphère : L'environnement protecteur

L'atmosphère du four est essentielle pour prévenir les réactions chimiques indésirables. Un vide poussé est utilisé pour éliminer l'oxygène et autres contaminants qui pourraient entraîner une oxydation, ce qui est fatal pour les métaux réactifs et de nombreux matériaux avancés.

Pour les matériaux qui peuvent se décomposer ou se sublimer sous vide à haute température, un remplissage de gaz inerte (comme l'Argon) est utilisé. Cela crée une surpression qui stabilise le matériau tout en fournissant un environnement propre et non réactif.

Vitesse et durée : Le contrôle de la cinétique

Les vitesses de chauffage et de refroidissement, ainsi que le temps de maintien à la température et à la pression maximales, contrôlent la cinétique du processus. Ces paramètres temporels sont tout aussi cruciaux que les valeurs maximales elles-mêmes.

Un chauffage rapide peut induire un choc thermique et une fracture dans les matériaux à faible conductivité thermique, tels que les grandes pièces en céramique. Inversement, un long temps de maintien à la température maximale, tout en favorisant une densité complète, peut également entraîner une croissance excessive des grains, qui dégrade souvent les propriétés mécaniques telles que la dureté et la résistance.

Comprendre les compromis et les pièges

Obtenir un résultat réussi implique de naviguer dans une série de compromis critiques. Une mauvaise compréhension de ceux-ci peut entraîner des pièces défectueuses, des équipements endommagés ou des résultats incohérents.

Haute densité vs microstructure fine

Le compromis le plus courant est entre l'obtention d'une densité maximale et le maintien d'une microstructure à grains fins. Bien que des températures élevées et de longs temps de maintien garantissent la densité, ils sont également les principaux moteurs de la croissance des grains. L'objectif est de trouver le "juste milieu" qui fournit une densification suffisante avant que les grains ne commencent à grossir excessivement.

Vitesse vs intégrité du matériau

Appliquer la pression et la température rapidement peut réduire les temps de cycle, mais cela augmente le risque de défauts. Une application rapide de la pression peut piéger des gaz dans des pores fermés, tandis qu'un chauffage rapide peut provoquer des fissures. Un processus plus lent et plus contrôlé est presque toujours plus sûr pour les composants de grande valeur ou fragiles.

Contrôle inadéquat du vide ou de l'atmosphère

Un faible niveau de vide est une source fréquente d'échec. Même des traces d'oxygène peuvent former des couches d'oxyde fragiles à la surface des particules, inhibant une bonne liaison par diffusion. Il en résulte une pièce qui peut sembler solide mais qui a une faible cohésion interne et de faibles propriétés mécaniques.

Adapter votre processus à votre objectif matériel

Votre stratégie d'optimisation spécifique doit être guidée par votre objectif final. Les paramètres idéaux pour un objectif sont souvent différents pour un autre.

- Si votre objectif principal est d'atteindre la densité théorique maximale : Priorisez l'optimisation du temps de maintien à la température et à la pression maximales pour garantir l'élimination de toute porosité.

- Si votre objectif principal est de préserver une microstructure à grains fins pour une résistance mécanique supérieure : Expérimentez avec des températures plus basses et des pressions plus élevées, ou des temps de maintien plus courts, pour atteindre la densité sans initier une croissance significative des grains.

- Si votre objectif principal est de traiter des matériaux thermiquement sensibles ou fragiles : Mettez l'accent sur des vitesses de chauffage et de refroidissement lentes et contrôlées, et appliquez la pression progressivement seulement après que le matériau ait atteint une température où il présente une certaine ductilité.

En fin de compte, maîtriser votre four de pressage à chaud sous vide vient du contrôle méthodique de ces paramètres interconnectés pour guider votre matériau vers son état final idéal.

Tableau récapitulatif :

| Paramètre | Influence clé sur le matériau | Considération critique |

|---|---|---|

| Température | Motive la diffusion atomique pour le frittage et la liaison. | Doit être adaptée au point de fusion et à la réactivité du matériau. |

| Pression | Accélère la densification en effondrant les pores. | Doit correspondre à la ductilité du matériau pour éviter les fissures. |

| Atmosphère | Prévient l'oxydation et la contamination. | Vide poussé pour les matériaux réactifs ; gaz inerte pour les matériaux instables. |

| Vitesse de chauffage/refroidissement | Contrôle le risque de choc thermique et la cinétique. | Les vitesses lentes sont critiques pour les matériaux fragiles comme les céramiques. |

| Temps (durée de maintien) | Détermine la densité finale et la taille des grains. | Équilibre la densification complète contre la croissance excessive des grains. |

Obtenez un contrôle précis des propriétés de votre matériau avec un four conçu pour vos défis spécifiques.

En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, y compris les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Laissez nos experts vous aider à optimiser votre processus de pressage à chaud. Contactez KINTEL dès aujourd'hui pour discuter de votre application et découvrir comment nos solutions de pressage à chaud sous vide sur mesure peuvent améliorer vos résultats de R&D et de production.

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de traitement thermique et de frittage par induction sous vide 600T

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quels sont les avantages généraux de l'utilisation du pressage à chaud dans la fabrication ? Obtenez des performances et une précision supérieures

- Quels matériaux peuvent être densifiés à l'aide d'une presse à vide et quelles sont leurs applications ? Libérez la densification des matériaux haute performance

- Comment le contrôle précis de la température affecte-t-il la microstructure du Ti-6Al-4V ? Maîtriser la précision du pressage à chaud du titane

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux