Fondamentalement, un vide ou une atmosphère protectrice réduit l'oxydation en isolant physiquement le métal en fusion de l'oxygène. En éliminant l'air (vide) ou en le remplaçant par un gaz non réactif (atmosphère protectrice), ces méthodes éliminent un ingrédient clé nécessaire à la réaction chimique d'oxydation, surtout aux hautes températures qui rendent les métaux très réactifs.

Les températures élevées nécessaires pour faire fondre ou traiter le métal accélèrent également considérablement sa réaction avec l'oxygène. Le contrôle de l'atmosphère n'est pas un ajustement mineur du processus ; c'est la stratégie fondamentale pour prévenir la formation d'inclusions d'oxyde qui dégradent la résistance et assurer l'intégrité du produit final.

Le Problème Fondamental : Chaleur, Métal et Oxygène

Pourquoi les Hautes Températures Accélèrent l'Oxydation

La chaleur est une forme d'énergie. Lorsqu'un métal est chauffé, ses atomes vibrent plus rapidement, ce qui les rend beaucoup plus réactifs.

Cette énergie supplémentaire dépasse facilement le seuil nécessaire pour que le métal réagisse avec tout oxygène disponible, un processus connu sous le nom d'oxydation. Un état fondu en est l'extrême, présentant une surface liquide hautement réactive.

La Formation d'Inclusions d'Oxyde

L'oxydation est une réaction chimique entre un métal et l'oxygène, formant un nouveau composé appelé oxyde métallique. On le voit dans la vie quotidienne sous forme de rouille sur le fer.

Lorsque cela se produit dans le métal en fusion, ces oxydes peuvent être piégés lorsque le métal refroidit et se solidifie. Ces impuretés piégées sont appelées inclusions d'oxyde.

L'Impact des Oxydes sur l'Intégrité du Métal

Les inclusions d'oxyde sont essentiellement de minuscules particules fragiles, semblables à de la céramique, incorporées dans la structure métallique. Elles ne se lient pas bien au métal environnant.

Ces inclusions agissent comme des points de contrainte internes, créant des points faibles microscopiques où des fissures peuvent apparaître. Cela dégrade gravement les propriétés mécaniques critiques comme la résistance, la ductilité et la résistance à la fatigue, tout en altérant la résistance naturelle du métal à la corrosion.

Les Deux Solutions Principales

Pour prévenir l'oxydation, vous devez contrôler l'atmosphère autour du métal chaud. Ceci est accompli de deux manières principales : l'élimination ou le déplacement.

Comment Fonctionne un Vide : La Stratégie d'Élimination

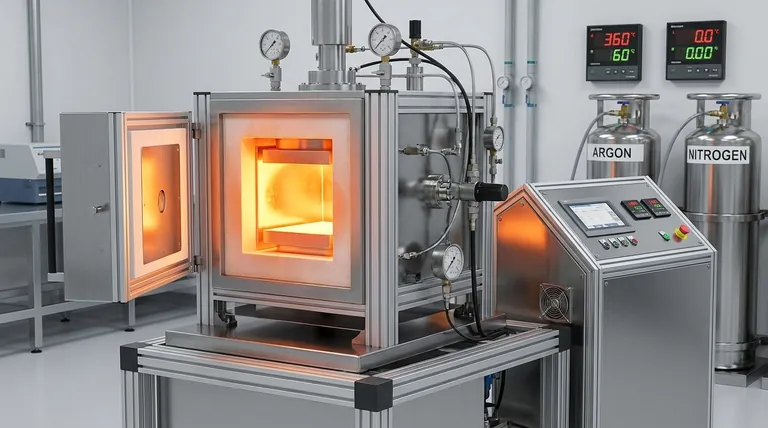

Un four sous vide utilise des pompes pour éliminer physiquement l'air – et donc l'oxygène – d'une chambre scellée. Cela prive la réaction d'oxydation de son carburant nécessaire.

En créant un environnement à très basse pression, le nombre de molécules d'oxygène disponibles pour entrer en collision et réagir avec la surface métallique est réduit à un niveau négligeable. C'est le moyen le plus efficace d'obtenir un environnement véritablement sans oxygène.

Comment Fonctionne une Atmosphère Protectrice : La Stratégie de Déplacement

Cette stratégie implique d'inonder la chambre avec un gaz qui ne réagira pas avec le métal, généralement un gaz inerte comme l'Argon ou parfois l'Azote.

Ce gaz inerte déplace l'air régulier, riche en oxygène, recouvrant le métal en fusion et empêchant l'oxygène d'entrer en contact avec sa surface. Bien que l'objectif soit le même, le mécanisme est un remplacement plutôt qu'une élimination.

Comprendre les Compromis

Le choix entre un vide et une atmosphère protectrice dépend des exigences spécifiques de l'application en matière de pureté, de coût et d'efficacité du processus.

Vide : Pureté vs Complexité

Un environnement sous vide offre le plus haut niveau de pureté. Il élimine non seulement l'oxygène, mais aide également à extraire d'autres impuretés volatiles et gaz dissous du métal en fusion, un processus connu sous le nom de dégazage.

Cependant, les fours sous vide représentent un investissement important en équipements spécialisés. Le processus est généralement par lots et peut avoir des temps de cycle plus longs, ce qui le rend plus complexe et coûteux que d'autres méthodes.

Atmosphère Protectrice : Évolutivité vs Pureté

L'utilisation d'une atmosphère de gaz inerte est souvent plus rentable et plus facile à intégrer dans les processus de fabrication continus. Elle offre une excellente protection pour un large éventail d'applications comme le soudage et le brasage.

Le principal compromis est qu'elle n'atteint pas la pureté absolue d'un vide poussé. La qualité du résultat dépend de la pureté du gaz inerte utilisé et de la capacité à purger complètement tout l'oxygène de la chambre.

Faire le Bon Choix pour Votre Objectif

Votre décision doit être dictée par les exigences finales de votre composant.

- Si votre objectif principal est une pureté et une performance maximales des matériaux : Un environnement sous vide est le choix supérieur, car il élimine le plus efficacement les gaz réactifs et autres contaminants volatils.

- Si votre objectif principal est l'efficacité du processus pour des applications robustes : Une atmosphère protectrice de gaz inerte offre une excellente prévention de l'oxydation sans le coût et la complexité d'un vide complet.

- Si vous travaillez avec des métaux hautement réactifs comme le titane ou l'aluminium : Le contrôle atmosphérique est non négociable, et un vide de haute pureté ou une atmosphère de gaz inerte précisément contrôlée est essentiel pour prévenir une dégradation catastrophique des propriétés.

En fin de compte, gérer l'atmosphère, c'est gérer la qualité et la fiabilité de votre composant métallique final.

Tableau Récapitulatif :

| Méthode | Mécanisme | Avantages Clés | Cas d'Utilisation Idéaux |

|---|---|---|---|

| Vide | Élimine l'air/oxygène via des pompes | Pureté maximale, dégazage, environnement sans oxygène | Métaux de haute pureté, métaux réactifs comme le titane |

| Atmosphère Protectrice | Déplace l'air avec des gaz inertes (par exemple, Argon) | Rentable, évolutif, traitement continu | Soudage, brasage, applications robustes |

Améliorez votre traitement des métaux avec les solutions de fours avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit des solutions précises pour répondre à vos besoins expérimentaux uniques, améliorant la pureté, la résistance et l'efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à prévenir l'oxydation et à améliorer l'intégrité de vos métaux !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de traitement thermique et de frittage par induction sous vide 600T

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quels sont les avantages généraux de l'utilisation du pressage à chaud dans la fabrication ? Obtenez des performances et une précision supérieures

- Comment l'équipement de presse à chaud sous vide contribue-t-il au secteur de l'énergie et de la production d'électricité ? Stimulez l'efficacité et la durabilité.

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures