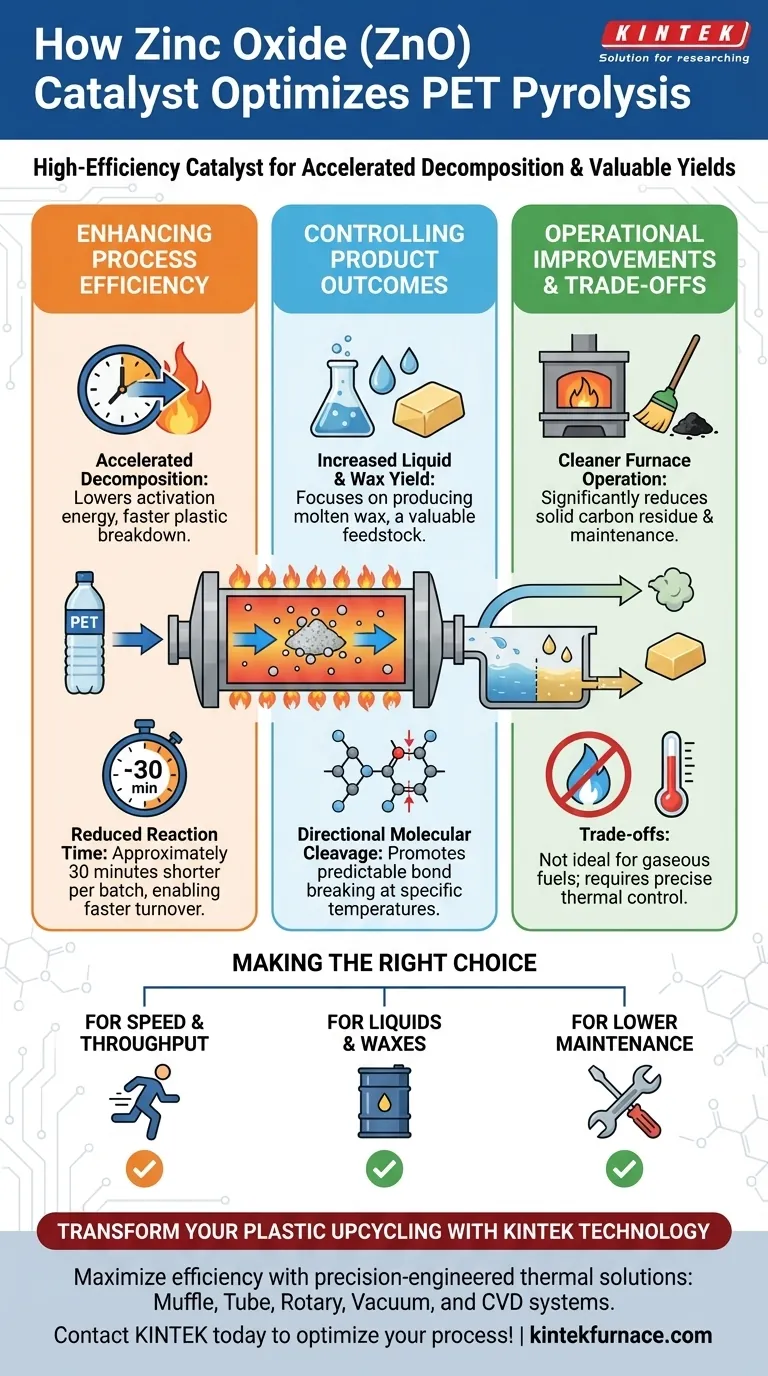

L'oxyde de zinc (ZnO) agit comme un catalyseur à haute efficacité qui modifie fondamentalement la dégradation thermique du polyéthylène téréphtalate (PET). Il accélère le processus de décomposition, raccourcit considérablement les temps de réaction et oriente la distribution des produits finaux vers des liquides et des cires précieux, tout en minimisant les déchets solides.

L'oxyde de zinc fait plus que d'accélérer les réactions ; il favorise un « clivage moléculaire directionnel », permettant aux opérateurs de cibler des morphologies de produits spécifiques comme la cire fondue tout en réduisant considérablement la maintenance du four en limitant les résidus de carbone.

Améliorer l'efficacité du processus

Taux de décomposition accéléré

Le ZnO augmente considérablement la vitesse à laquelle les polymères plastiques se décomposent. En abaissant l'énergie d'activation requise pour la pyrolyse, il permet aux chaînes de PET de se craquer plus facilement.

Réduction du temps de réaction

La présence de ZnO a un impact mesurable sur le débit opérationnel. Il peut réduire le temps de réaction total d'environ 30 minutes, permettant un renouvellement plus rapide des lots.

Amélioration de l'efficacité du chauffage

Au-delà de la cinétique chimique, le ZnO améliore l'efficacité globale du chauffage du système. Cela garantit que l'énergie thermique est utilisée plus efficacement lors de la décomposition de la matrice polymère.

Contrôler les résultats des produits

Clivage moléculaire directionnel

Contrairement à la pyrolyse non catalysée, qui peut être chaotique, le ZnO favorise un clivage directionnel. Cela signifie que les liaisons moléculaires se rompent selon un schéma plus prévisible à des températures spécifiques.

Augmentation du rendement en liquides et en cires

Ce catalyseur est particulièrement efficace pour maximiser les rendements en liquides ou modifier la morphologie des produits. Il est particulièrement reconnu pour la production de cire fondue, une matière première précieuse pour diverses applications industrielles.

Améliorations opérationnelles

Réduction des résidus solides

L'un des avantages les plus pratiques de l'utilisation du ZnO est la réduction des déchets solides. Le catalyseur abaisse efficacement la quantité de résidus de carbone solides restant dans le four une fois le processus terminé.

Fonctionnement plus propre du four

En minimisant la formation de coke, le ZnO contribue à maintenir un environnement de réacteur plus propre. Cela se traduit directement par une réduction des temps d'arrêt pour le nettoyage et la maintenance.

Comprendre les compromis opérationnels

Limites de spécificité du produit

La nature « directionnelle » du ZnO est une arme à double tranchant. Parce qu'il favorise des morphologies spécifiques comme la cire fondue ou les liquides, il peut ne pas convenir si votre objectif principal est de maximiser la production de gaz combustible.

Dépendance thermique

L'efficacité du ZnO dans la promotion du clivage directionnel est liée à des températures spécifiques. Les opérateurs doivent maintenir un contrôle thermique précis pour garantir que le catalyseur active la décomposition moléculaire souhaitée plutôt que de conduire à une décomposition incomplète.

Faire le bon choix pour vos objectifs

Pour déterminer si l'oxyde de zinc est le bon catalyseur pour votre installation de pyrolyse de PET, tenez compte de vos objectifs de production spécifiques :

- Si votre objectif principal est la vitesse et le débit : L'utilisation de ZnO est fortement recommandée pour tirer parti de la réduction d'environ 30 minutes du temps de réaction par lot.

- Si votre objectif principal est la morphologie du produit : Choisissez le ZnO si vous avez spécifiquement l'intention de produire des liquides ou des cires fondues plutôt que des gaz combustibles.

- Si votre objectif principal est la maintenance de l'équipement : Mettez en œuvre le ZnO pour réduire considérablement les résidus de carbone solides et minimiser la fréquence de nettoyage du four.

En intégrant l'oxyde de zinc, vous passez d'une simple destruction des déchets à un processus de récupération chimique ciblé et efficace.

Tableau récapitulatif :

| Caractéristique | Impact du ZnO sur la pyrolyse du PET |

|---|---|

| Vitesse de décomposition | Accélérée de manière significative via une énergie d'activation plus faible |

| Temps de réaction | Réduit d'environ 30 minutes par lot |

| Produit principal | Huiles liquides et cires fondues de haute qualité |

| Résidus solides | Charbon de carbone minimal ; fonctionnement plus propre du four |

| Contrôle moléculaire | Clivage directionnel pour des résultats prévisibles |

Transformez votre upcycling de plastique avec la technologie KINTEK

Maximisez l'efficacité de votre pyrolyse de PET et la qualité de vos produits avec des solutions thermiques conçues avec précision. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous vide et CVD haute performance, tous entièrement personnalisables pour répondre à vos exigences catalytiques spécifiques.

Que vous visiez la production de cire fondue ou que vous cherchiez à minimiser les résidus de carbone, nos fours de laboratoire à haute température offrent la stabilité thermique et le contrôle nécessaires pour la catalyse avancée à l'oxyde de zinc. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins uniques en matière de recherche ou de production et laissez nos experts vous aider à optimiser votre processus de récupération chimique !

Guide Visuel

Références

- Hitesh Panchal. Fuel Extraction from Plastic Waste. DOI: 10.22214/ijraset.2025.66489

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Comment un environnement à température constante et stable influence-t-il le développement structurel des LDH pendant le vieillissement ?

- Pourquoi un four à graphite est-il meilleur qu'une flamme en AAS ? Débloquez la détection au niveau des traces pour votre laboratoire

- Quel est le but de l'utilisation d'un four industriel pour le prétraitement des poudres de renforcement ? | Améliorer la liaison des composites

- Comment la température de calcination affecte-t-elle la croissance des grains de CuO ? Optimisation de la morphologie et de la cristallinité des films nanoporeux

- Quelle est la fonction d'un réacteur de chauffage à haute température dans la délignification des OPF ? Obtenir de la cellulose de haute pureté

- Pourquoi une immersion prolongée dans du NaOH est-elle nécessaire pour le carbone poreux ? Optimisez le retrait de votre modèle et la surface spécifique

- Comment un four de laboratoire affecte-t-il la liaison chimique dans les composites hybrides ? Libérez une résistance matérielle supérieure

- Quelle est la fonction d'un mélange gazeux de 1 % de CO et 99 % d'argon ? Protéger les expériences d'équilibre de phase de l'oxydation