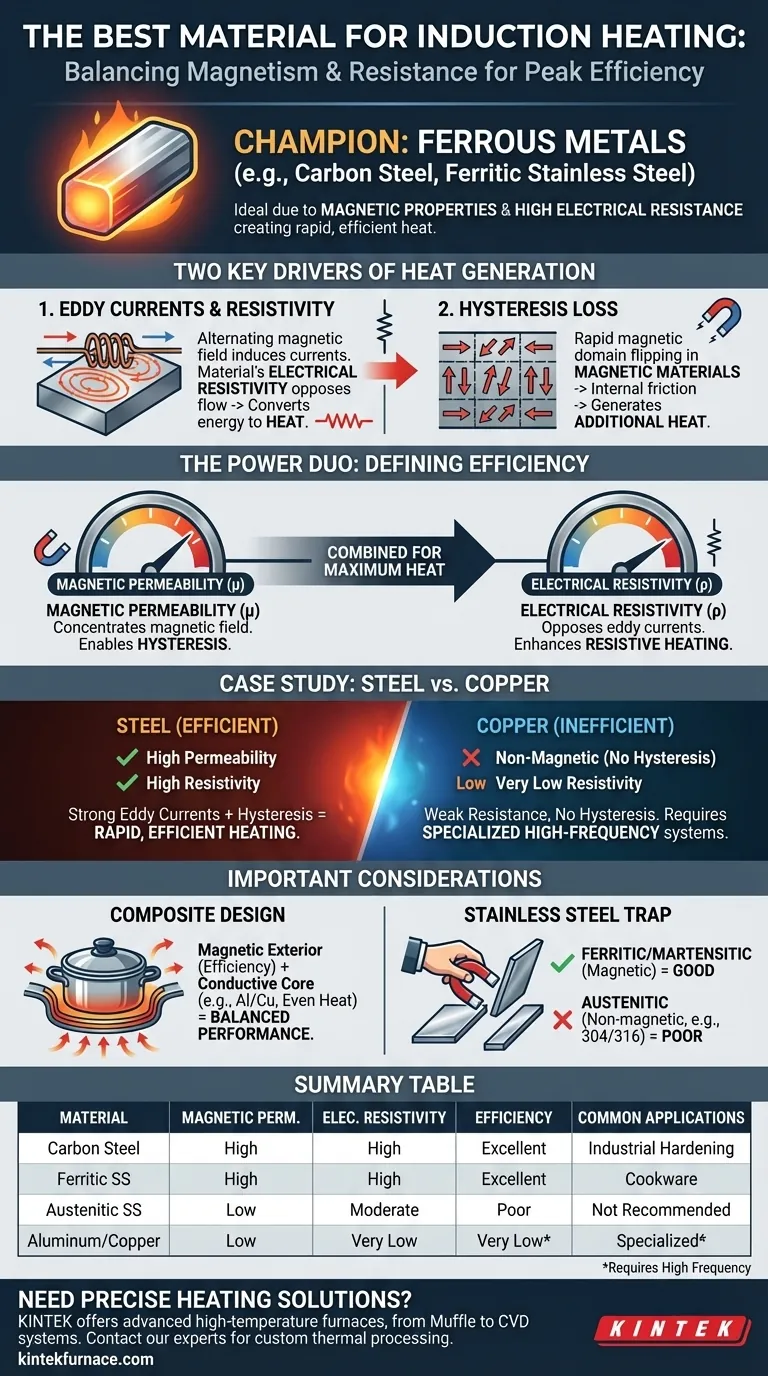

Pour la plupart des applications, les meilleurs matériaux pour le chauffage par induction sont les métaux ferreux comme l'acier au carbone et certains grades d'acier inoxydable. Ces matériaux sont idéaux car leurs propriétés magnétiques et leur résistance électrique plus élevée agissent ensemble pour générer de la chaleur rapidement et efficacement lorsqu'ils sont exposés à un champ d'induction. Bien que d'autres matériaux conducteurs puissent être chauffés, ils sont souvent beaucoup moins efficaces.

Le "meilleur" matériau n'est pas un métal unique, mais plutôt un matériau avec le bon équilibre de deux propriétés clés : une perméabilité magnétique élevée et une résistivité électrique élevée. Les métaux ferreux excellent à cet égard, ce qui en fait le choix par défaut pour un chauffage par induction efficace.

Comment fonctionne réellement le chauffage par induction

Pour comprendre pourquoi certains matériaux sont meilleurs que d'autres, vous devez d'abord comprendre les deux mécanismes de chauffage en jeu dans le processus d'induction. Le système utilise une bobine pour créer un champ magnétique alternant rapidement.

Le rôle des courants de Foucault

Ce champ magnétique alternatif induit de petits courants électriques circulaires dans le matériau conducteur placé à l'intérieur. Ceux-ci sont connus sous le nom de courants de Foucault.

L'importance de la résistance électrique

L'opposition naturelle du matériau au flux de ces courants de Foucault est sa résistivité électrique. Cette résistance convertit l'énergie électrique des courants directement en chaleur. Une résistance plus élevée signifie qu'une plus grande quantité de chaleur est générée pour la même quantité de courant.

La puissance de l'hystérésis

Pour les matériaux magnétiques (comme le fer et l'acier), il existe un puissant effet de chauffage secondaire. Le champ magnétique changeant rapidement force les domaines magnétiques à l'intérieur du matériau à basculer d'avant en arrière des millions de fois par seconde. Ce frottement interne, appelé perte par hystérésis, génère une chaleur supplémentaire significative.

Les deux propriétés qui définissent le "meilleur"

L'efficacité du chauffage par induction dépend presque entièrement de deux propriétés intrinsèques du matériau lui-même.

Propriété 1 : Perméabilité magnétique

La perméabilité magnétique est une mesure de la capacité d'un matériau à supporter la formation d'un champ magnétique. Les matériaux à haute perméabilité, comme le fer, concentrent les lignes de champ magnétique. Cela intensifie les courants de Foucault et permet le puissant effet de chauffage par hystérésis, rendant le processus beaucoup plus efficace.

Propriété 2 : Résistivité électrique

Comme mentionné, une résistivité électrique élevée est cruciale. Elle garantit que l'énergie des courants de Foucault induits est convertie en chaleur plutôt que de s'écouler avec peu d'opposition.

Étude de cas : Acier vs. Cuivre

C'est là que la différence devient claire.

L'acier a une perméabilité magnétique élevée et une résistivité électrique relativement élevée. Il bénéficie à la fois de forts courants de Foucault et de l'hystérésis, ce qui le fait chauffer extrêmement rapidement et efficacement.

Le cuivre, en revanche, est non magnétique (pas de chauffage par hystérésis) et a une résistivité électrique extrêmement faible. Des courants de Foucault sont induits, mais ils circulent si facilement que très peu de chaleur est générée. Bien que le cuivre puisse être chauffé avec des systèmes d'induction spécialisés à haute fréquence, il est beaucoup moins économe en énergie.

Comprendre les compromis

Le choix d'un matériau est rarement une question de métrique unique. Vous devez équilibrer l'efficacité du chauffage avec d'autres considérations pratiques.

Efficacité vs. Distribution de la chaleur

L'acier au carbone chauffe incroyablement vite mais peut développer des points chauds car il ne conduit pas la chaleur uniformément sur sa surface. C'est pourquoi les ustensiles de cuisson à induction haut de gamme utilisent souvent une conception composite : un extérieur en acier inoxydable magnétique pour un chauffage efficace et un noyau en aluminium ou en cuivre pour une distribution de chaleur supérieure et uniforme.

Pourquoi certains aciers inoxydables échouent

Tous les aciers inoxydables ne sont pas magnétiques. Les aciers inoxydables austénitiques (comme les grades courants 304 ou 316) sont non magnétiques et fonctionnent très mal pour l'induction. Vous devez utiliser des grades ferritiques ou martensitiques (comme la série 400, par exemple, le grade 430), qui sont magnétiques. Un test simple consiste à voir si un aimant adhère au matériau.

Le défi avec les métaux non magnétiques

Des matériaux comme l'aluminium, le laiton et le cuivre sont d'excellents conducteurs thermiques, c'est pourquoi ils sont utilisés pour les casseroles et poêles traditionnelles. Pour l'induction, cependant, cette faible résistivité joue contre eux. Ils nécessitent plus de puissance et des fréquences plus élevées pour chauffer efficacement, ce qui rend le processus moins efficace et plus coûteux.

Faire le bon choix pour votre objectif

Le "meilleur" matériau est toujours celui qui sert le mieux votre objectif principal.

- Si votre objectif principal est un chauffage rapide et efficace (par exemple, durcissement industriel, ustensiles de cuisson à ébullition rapide) : Choisissez un matériau magnétique à haute résistivité, tel que l'acier au carbone ou l'acier inoxydable ferritique.

- Si votre objectif principal est une température uniforme (par exemple, cuisson professionnelle, collage sensible) : Utilisez un matériau composite qui associe un extérieur magnétique (comme l'acier) à un noyau hautement conducteur (comme l'aluminium ou le cuivre).

- Si vous devez chauffer un matériau non ferreux (par exemple, braser des tuyaux en cuivre, fondre de l'or) : Soyez prêt à utiliser un système d'induction spécialisé à haute fréquence et acceptez que le processus sera intrinsèquement moins économe en énergie.

Comprendre l'interaction entre le magnétisme et la résistance vous permet de sélectionner non seulement un bon matériau, mais le matériau optimal pour votre tâche d'induction spécifique.

Tableau récapitulatif :

| Type de matériau | Perméabilité magnétique | Résistivité électrique | Efficacité du chauffage par induction | Applications courantes |

|---|---|---|---|---|

| Acier au carbone | Élevée | Élevée | Excellente | Durcissement industriel, Chauffage rapide |

| Acier inoxydable ferritique | Élevée | Élevée | Excellente | Ustensiles de cuisson, Pièces automobiles |

| Acier inoxydable austénitique (304, 316) | Faible (Non magnétique) | Modérée | Faible | Non recommandé pour l'induction standard |

| Aluminium | Faible (Non magnétique) | Faible | Faible (Nécessite une haute fréquence) | Applications spécialisées, Ustensiles de cuisson composites |

| Cuivre | Faible (Non magnétique) | Très faible | Très faible (Nécessite une haute fréquence) | Brasage, Fusion spécialisée |

Besoin d'un four à haute température pour votre recherche de matériaux ?

Choisir le bon matériau n'est que la moitié de la bataille. Vous avez besoin d'un système de chauffage capable de répondre précisément à vos exigences expérimentales uniques.

Grâce à une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie.

Que vous travailliez avec des métaux ferreux, des composites ou des matériaux non ferreux spécialisés, nous pouvons concevoir une solution de four qui offre la performance de chauffage exacte dont vous avez besoin.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre traitement thermique !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique