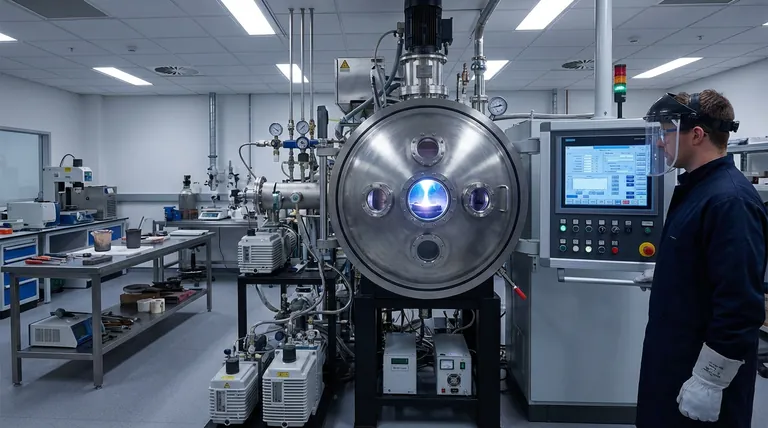

Le four de fusion à arc sous vide est l'équipement de synthèse fondamental pour les alliages Ti–Mo–Fe, agissant comme le récipient principal où les poudres métalliques brutes sont converties en un alliage solide et utilisable.

Son rôle est double : il génère la chaleur instantanée extrême nécessaire pour faire fondre les métaux réfractaires comme le titane et le molybdène, tout en isolant simultanément le matériau dans un environnement sous vide ou d'argon pour éviter une oxydation catastrophique. Sans ce type de four spécifique, il serait impossible d'obtenir un alliage Ti–Mo–Fe chimiquement précis et pur en raison de la haute réactivité du titane.

Point essentiel à retenir Le four de fusion à arc sous vide est essentiel pour la synthèse des alliages Ti–Mo–Fe car il combine l'énergie d'arc à haute température pour faire fondre les éléments réfractaires avec une atmosphère protectrice pour garantir la pureté. Sa capacité à faciliter plusieurs cycles de refusion est le facteur clé pour obtenir l'homogénéité au niveau atomique requise pour les applications de haute performance.

Surmonter les barrières thermiques et chimiques

Fusion des éléments à haute température

Le principal défi dans la création d'alliages Ti–Mo–Fe réside dans le point de fusion élevé des éléments constitutifs, en particulier le titane et le molybdène.

Le four à arc sous vide utilise des arcs électriques à haute température pour générer une chaleur intense et localisée. Cela lui permet de faire fondre rapidement et complètement des poudres métalliques que les fours standard ne peuvent pas traiter efficacement.

Prévention de la contamination atmosphérique

Le titane est très réactif ; il absorbe facilement l'oxygène et l'azote de l'air lorsqu'il est chauffé, ce qui ruine les propriétés mécaniques de l'alliage.

Pour éviter cela, le four fonctionne sous un vide poussé ou une atmosphère protectrice contrôlée d'argon. Cette isolation garantit que la matrice de titane reste pure et que la composition chimique finale correspond à la conception prévue, sans défauts induits par les impuretés.

Atteindre la cohérence structurelle

La nécessité de l'agitation électromagnétique

Faire fondre les métaux n'est que la moitié du combat ; s'assurer qu'ils se mélangent parfaitement en est l'autre.

L'arc électrique génère un effet d'agitation électromagnétique dans le bain de fusion. Cette agitation naturelle aide à briser les amas d'éléments individuels, forçant le fer, le molybdène et le titane à se mélanger à un niveau fondamental.

Le processus de retournement et de refusion

Un seul cycle de fusion est rarement suffisant pour produire un alliage de haute qualité.

Pour éliminer la ségrégation compositionnelle — où des éléments comme le fer peuvent s'agglomérer — les lingots d'alliage doivent être retournés et refondus plusieurs fois. La pratique standard impose un minimum de trois cycles de fusion. Ce processus répétitif garantit que les éléments d'alliage sont uniformément répartis dans la matrice, évitant les déviations chimiques localisées qui pourraient entraîner une défaillance structurelle.

Comprendre les compromis

Synthèse vs. Traitement thermique

Il est essentiel de ne pas confondre le rôle du four à arc sous vide avec celui d'un four à moufle.

Le four à arc sous vide est strictement destiné à la synthèse et à l'homogénéisation (fusion et mélange). Il ne fournit pas le contrôle de température stable et à long terme requis pour la stabilisation des phases (traitement en solution). Pour stabiliser la phase bêta ou dissoudre des phases intermétalliques fragiles, un four à moufle est nécessaire *après* la fin du processus de fusion.

Le risque de cycles insuffisants

L'efficacité de cet équipement dépend fortement du respect des protocoles de processus par l'opérateur.

Si les cycles de "retournement et refusion" sont sautés ou réduits pour gagner du temps, l'alliage souffrira probablement de ségrégation compositionnelle. Dans les alliages Ti–Mo–Fe, cela entraîne souvent une distribution incohérente du fer, conduisant à un comportement mécanique imprévisible dans la pièce finale.

Faire le bon choix pour votre objectif

Lors de la planification de votre flux de travail de préparation d'alliages, tenez compte des priorités techniques suivantes :

- Si votre objectif principal est la pureté chimique : Assurez-vous que votre four crée un environnement sous vide poussé ou utilise de l'argon de haute pureté pour empêcher strictement l'absorption d'oxygène par le titane.

- Si votre objectif principal est l'homogénéité microstructurale : Exigez un protocole d'au moins trois cycles de refusion avec retournement du lingot pour exploiter l'effet d'agitation électromagnétique de l'arc.

- Si votre objectif principal est la stabilisation des phases : Ne vous fiez pas à la vitesse de refroidissement du four à arc ; transférez le lingot homogénéisé dans un four à moufle pour un traitement thermique précis à 1100°C.

Le four de fusion à arc sous vide n'est pas seulement une source de chaleur ; c'est un outil de mélange de précision qui résout les doubles défis de la réactivité du titane et de la résistance à la chaleur du molybdène.

Tableau récapitulatif :

| Caractéristique | Rôle dans la synthèse Ti–Mo–Fe | Avantage pour l'alliage final |

|---|---|---|

| Chaleur d'arc électrique | Fait fondre le Mo et le Ti réfractaires | Fusion rapide et complète des éléments |

| Atmosphère sous vide/argon | Prévient l'absorption d'O2/N2 | Haute pureté chimique et intégrité |

| Agitation électromagnétique | Agitation naturelle du bain de fusion | Mélange des éléments au niveau atomique |

| Refusions multiples | Minimum 3 cycles + retournement | Élimine la ségrégation compositionnelle |

Améliorez votre synthèse de matériaux avec KINTEK

La préparation précise des alliages nécessite un équipement capable de supporter des températures extrêmes tout en maintenant une pureté absolue. KINTEK fournit des systèmes leaders de l'industrie sous vide à arc, à moufle, tubulaires et CVD conçus pour résoudre les défis métallurgiques les plus complexes.

Que vous synthétisiez des alliages de titane réactifs ou que vous réalisiez une stabilisation de phase critique, nos équipes d'experts en R&D et en fabrication proposent des solutions personnalisées à haute température, adaptées à vos exigences de laboratoire uniques.

Prêt à obtenir une homogénéité supérieure dans vos recherches ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours.

Références

- Nthabiseng Moshokoa, Maje Phasha. Influence of intermetallic phase (TiFe) on the microstructural evolution and mechanical properties of as-cast and quenched Ti–Mo–Fe alloys. DOI: 10.1038/s41598-024-60894-x

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Quel rôle jouent les plaques chauffantes de haute puissance dans les fours de séchage sous vide par contact ? Débloquez la diffusion thermique rapide