Pour déterminer quel four est « meilleur », vous devez d'abord définir votre objectif. Le four à arc électrique (FAE) est fondamentalement une cuve d'affinage, conçue pour traiter et purifier des charges impures comme la ferraille d'acier en utilisant une chaleur extrême. En revanche, le four à induction est une cuve de fusion très efficace, idéale pour traiter des charges propres ou créer des alliages où un contrôle chimique et thermique précis est primordial. Aucun n'est universellement supérieur ; ce sont des outils différents pour des tâches métallurgiques différentes.

La distinction fondamentale est simple : choisissez un four à arc électrique pour sa puissance brute et sa capacité d'affinage chimique, en particulier avec la ferraille d'acier. Choisissez un four à induction pour sa précision, sa propreté et son efficacité lors de la fusion de matériaux propres connus.

La différence fondamentale : Comment ils génèrent la chaleur

Comprendre le fonctionnement de chaque four révèle ses forces et faiblesses inhérentes. La méthode de chauffage dicte tout, de la capacité chimique au coût opérationnel.

Le four à arc électrique (FAE) : L'affinage par la force brute

Un FAE fonctionne en créant un arc électrique massif — essentiellement un coup de foudre contrôlé — entre des électrodes en graphite et la charge métallique à l'intérieur.

Cet arc génère des températures localisées immenses, dépassant souvent 3 500 °C (6 300 °F). Cette énergie intense n'est pas seulement destinée à la fusion ; son principal avantage est de créer une couche de laitier extrêmement chaude et chimiquement active qui flotte à la surface du métal en fusion.

Le four à induction : La fusion de précision

Un four à induction fonctionne sans arc ni source de chaleur externe. Au lieu de cela, il utilise un courant alternatif puissant circulant dans une bobine qui entoure une creuset contenant le métal.

Ceci crée un champ magnétique puissant qui induit de puissants courants de Foucault dans le métal lui-même, le faisant chauffer rapidement et uniformément de l'intérieur vers l'extérieur. Ce processus est propre, contenu et hautement contrôlable.

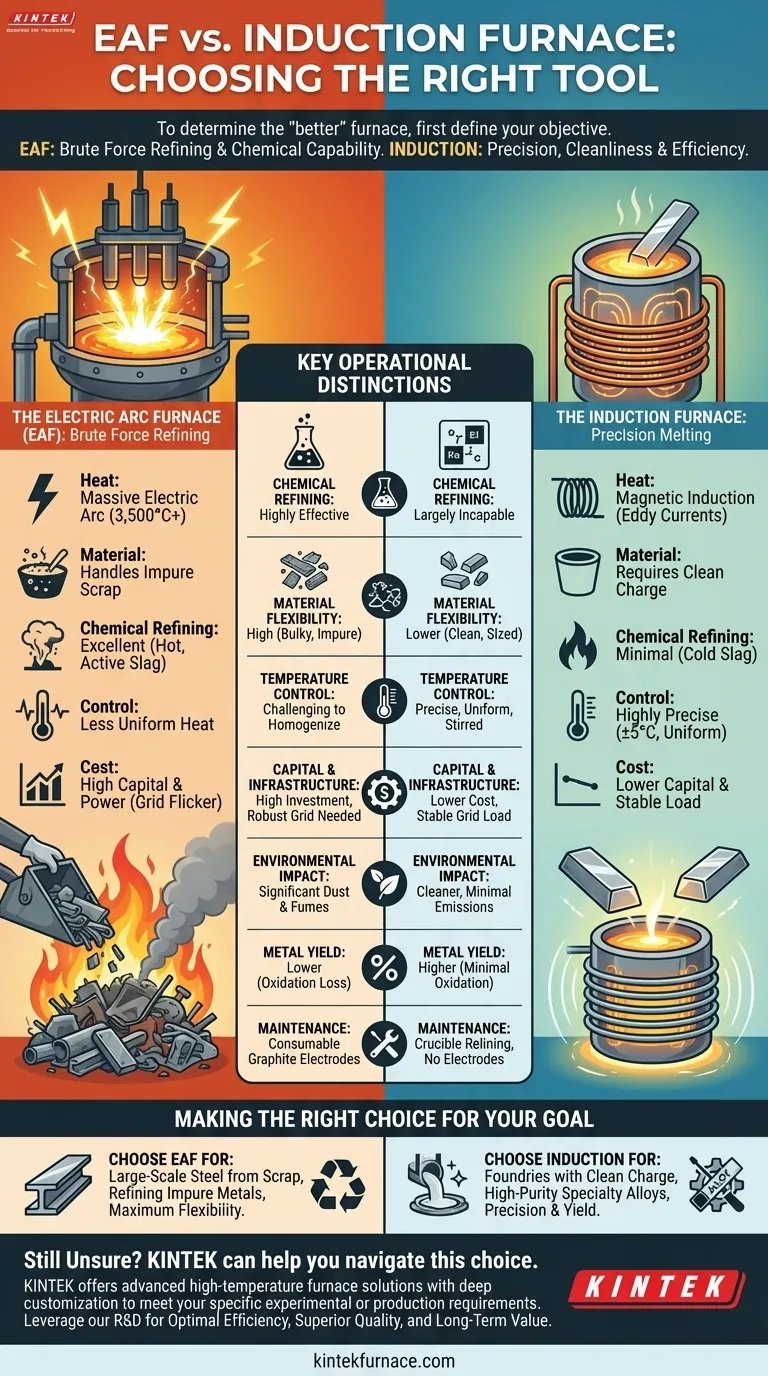

Distinctions opérationnelles clés

Les différences dans les mécanismes de chauffage entraînent des différences profondes dans la manière dont ces fours fonctionnent et ce qu'ils peuvent accomplir.

Capacité d'affinage chimique

C'est le différenciateur le plus critique. L'arc chaud du FAE chauffe activement le laitier, le rendant très efficace pour éliminer les impuretés comme le phosphore et le soufre de la fonte d'acier. C'est pourquoi les FAE dominent l'industrie du recyclage de la ferraille d'acier.

Les fours à induction, en revanche, ont une couche de laitier « froide ». Le laitier n'est chauffé que par contact avec le métal en fusion en dessous, ce qui le rend beaucoup moins chimiquement réactif et largement incapable d'un affinage significatif.

Flexibilité des matériaux d'entrée

Les FAE sont robustes et peuvent traiter une grande variété de matériaux de charge, y compris de la ferraille métallique volumineuse et de pureté inférieure. La puissance intense de l'arc peut faire fondre efficacement presque tous les matériaux conducteurs que vous mettez à l'intérieur.

Les fours à induction sont plus sensibles. Ils nécessitent des matériaux de charge plus propres et de taille plus appropriée pour fonctionner efficacement et éviter d'endommager la garniture du creuset.

Température et contrôle

L'arc du FAE est incroyablement chaud, mais cette chaleur n'est pas uniforme. Bien qu'excellent pour piloter les réactions chimiques, obtenir un contrôle précis et homogène de la température dans l'ensemble de la masse fondue peut être difficile.

Les fours à induction offrent un chauffage exceptionnellement uniforme et un contrôle précis de la température (souvent à ±5°C près). Les forces électromagnétiques créent également une action d'agitation naturelle, assurant l'homogénéité de la masse fondue. Cela les rend idéaux pour produire des alliages de haute qualité avec des spécifications très strictes.

Comprendre les compromis

Le choix d'une technologie de four implique une analyse minutieuse des facteurs opérationnels et économiques.

Coût et infrastructure

Les FAE représentent un investissement en capital majeur et nécessitent une infrastructure électrique extrêmement robuste pour gérer les tirages de puissance massifs et fluctuants qui peuvent provoquer un « scintillement » sur le réseau local. Ils ont également un coût courant important dans la consommation d'électrodes en graphite.

Les fours à induction ont généralement un coût d'investissement inférieur, en particulier pour les unités plus petites, et présentent une charge plus stable et prévisible pour le réseau électrique.

Impact environnemental et rendement

Les FAE sont bruyants et produisent une quantité importante de poussière et de fumées qui nécessitent des systèmes de contrôle environnemental étendus et coûteux. Ils peuvent également avoir un rendement métallique inférieur en raison de l'oxydation causée par les températures élevées de l'arc.

Les fours à induction sont beaucoup plus silencieux et propres, produisant très peu de poussière ou d'émissions directes. Étant donné que le chauffage est contenu dans le métal, la perte de métal due à l'oxydation est minimale, ce qui entraîne des rendements plus élevés.

Maintenance

Le principal consommable de maintenance pour un FAE est constitué des électrodes en graphite, qui sont continuellement consommées pendant le fonctionnement. Le réfractaire du four nécessite également un entretien régulier.

Pour un four à induction, la principale préoccupation de maintenance est le revêtement périodique du creuset (réfractaire). Il n'y a pas de coût d'électrode.

Faire le bon choix pour votre objectif

Votre choix doit être dicté entièrement par vos matériaux d'entrée et le résultat souhaité.

- Si votre objectif principal est la production d'acier à grande échelle à partir de ferraille : Le FAE est la norme industrielle inégalée en raison de sa capacité d'affinage supérieure et de sa capacité à gérer diverses qualités de ferraille.

- Si votre objectif principal est d'exploiter une fonderie avec de la ferraille propre ou des lingots pré-alliés : Un four à induction est plus économe en énergie, offre un meilleur rendement et offre le contrôle précis nécessaire pour les moulages de haute qualité.

- Si votre objectif principal est de produire des alliages spéciaux ou des superalliages de haute pureté : La fusion propre et le contrôle précis de la température du four à induction sont essentiels pour répondre aux spécifications chimiques strictes.

- Si votre objectif principal est une flexibilité maximale pour traiter les métaux propres et impurs : Le FAE offre la latitude opérationnelle pour gérer une plus large gamme de matériaux d'entrée, bien que cela se fasse à un coût opérationnel plus élevé.

En fin de compte, choisir le bon four consiste à aligner les forces fondamentales de la technologie avec votre mission métallurgique spécifique.

Tableau récapitulatif :

| Caractéristique | Four à arc électrique (FAE) | Four à induction |

|---|---|---|

| Utilisation principale | Affinage des métaux impurs (ex. : ferraille d'acier) | Fusion de matériaux propres et alliage de précision |

| Source de chaleur | Arc électrique à haute température | Induction magnétique (courants de Foucault) |

| Affinage chimique | Excellent (laitier chaud et actif) | Minimal (laitier froid) |

| Contrôle de la température | Moins uniforme | Très précis et uniforme |

| Flexibilité des matériaux | Élevée (gère la ferraille volumineuse et impure) | Inférieure (nécessite une charge propre et calibrée) |

| Rendement métallique | Inférieur (perte par oxydation) | Supérieur (oxydation minimale) |

| Coût d'investissement | Élevé (grande échelle) | Inférieur (surtout pour les petites unités) |

Vous hésitez toujours à choisir le four adapté à votre application ?

Choisir entre un four à induction et un four à arc électrique est une décision critique qui a un impact sur la qualité de votre produit, votre efficacité opérationnelle et votre résultat net. Vous n'avez pas à la prendre seul.

KINTEK peut vous aider à naviguer dans ce choix et à fournir une solution adaptée à vos besoins uniques. Tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous fournissons aux laboratoires et fonderies diversifiés des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube et rotatifs, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales ou de production spécifiques.

Laissez-nous vous aider à atteindre :

- Efficacité optimale : Maximisez votre rendement métallique et minimisez les coûts énergétiques.

- Qualité supérieure : Assurez un contrôle chimique et thermique précis pour les alliages et les moulages de haute pureté.

- Valeur à long terme : Bénéficiez d'une solution robuste conçue pour vos matériaux et processus exacts.

Contactez nos experts dès aujourd'hui pour une consultation personnalisée. Nous travaillerons avec vous pour analyser vos objectifs et vous recommander la technologie de four parfaite pour faire progresser votre mission métallurgique.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance