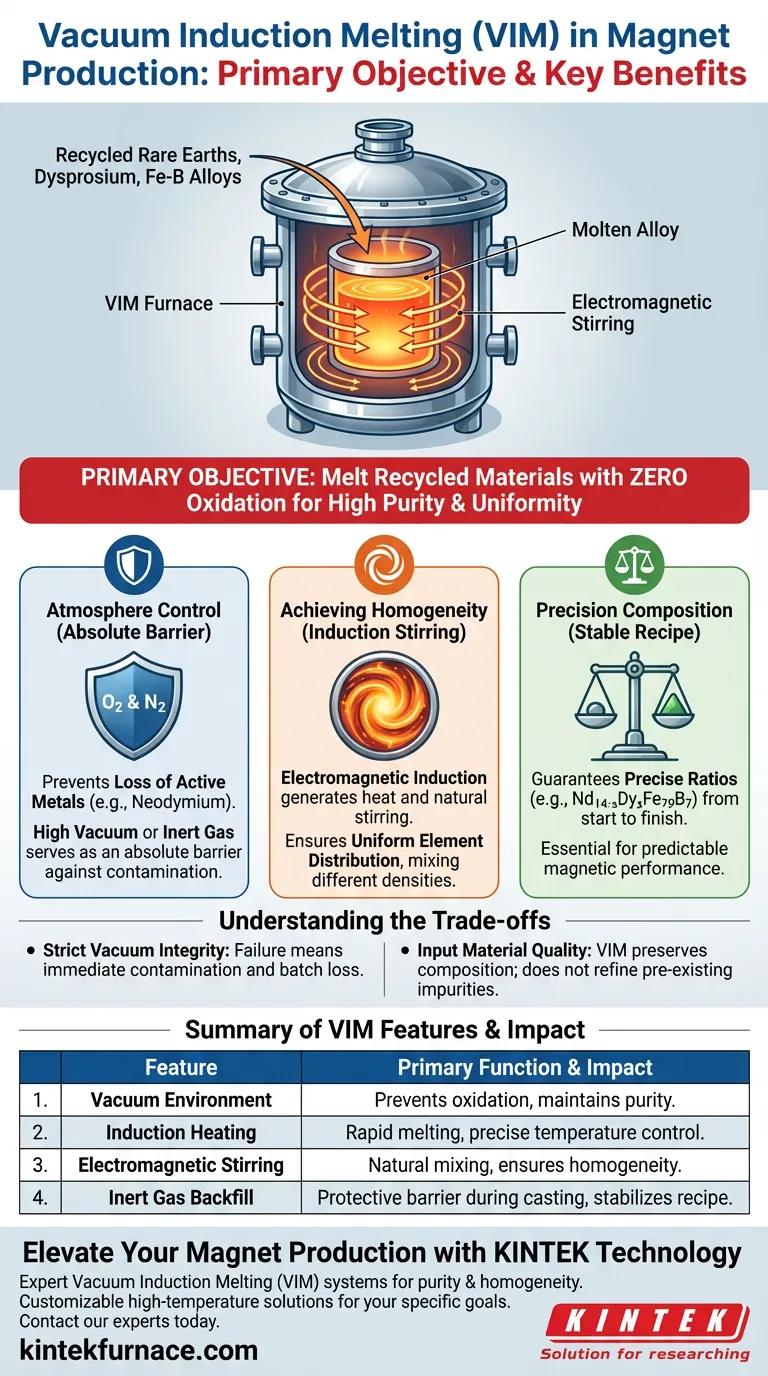

L'objectif principal de l'utilisation d'un four à fusion par induction sous vide (VIM) à ce stade est de faire fondre des concentrés de terres rares recyclés, du dysprosium d'appoint et des alliages fer-bore en utilisant l'induction électromagnétique dans un environnement de vide protecteur. Ce procédé est spécifiquement conçu pour empêcher l'oxydation de métaux très réactifs comme le néodyme, garantissant ainsi que l'alliage final conserve une uniformité chimique stricte et une haute pureté.

En éliminant le contact atmosphérique pendant le processus de fusion, le four VIM agit comme une barrière absolue contre l'oxydation pour les éléments de terres rares réactifs. Cette préservation de la pureté est le facteur décisif pour obtenir des performances magnétiques stables dans les alliages recyclés.

Le rôle critique du contrôle de l'atmosphère

Prévenir la perte de métaux actifs

Le défi central dans la production d'aimants réside dans la haute réactivité des éléments de terres rares, en particulier le néodyme. S'ils sont exposés à l'oxygène pendant la phase de fusion à haute température, ces métaux se consument ou se dégradent efficacement.

Assurer une barrière absolue

Le four VIM fonctionne sous vide poussé ou dans une atmosphère de gaz inerte (comme l'argon). Cet environnement sert de barrière absolue, empêchant l'oxygène et l'azote de contaminer le bain de fusion et de modifier la composition chimique cible.

Atteindre l'homogénéité grâce à l'induction

Le mécanisme de l'agitation électromagnétique

Au-delà du simple chauffage, le four VIM utilise l'induction électromagnétique pour générer de la chaleur. Un sous-produit clé de cette méthode est un effet d'agitation naturel dans le métal en fusion.

Distribution uniforme des éléments

Cette action d'agitation est essentielle pour mélanger des matériaux de densités différentes, tels que le dysprosium lourd et les alliages fer-bore plus légers. Elle garantit que les éléments sont distribués uniformément dans tout le lingot, créant une base chimique cohérente pour l'aimant.

Précision dans la composition de l'alliage

Stabiliser la recette chimique

L'étape de refusion implique souvent des formules complexes, telles que Nd₁₄₋ₓDyₓFe₇₉B₇. Le processus VIM garantit que le rapport de ces éléments reste précis depuis le début de la fusion jusqu'au coulée finale.

Cohérence pour le traitement en aval

En garantissant la pureté et l'uniformité de l'alliage à ce stade, le four VIM établit une base de haute qualité. Cette cohérence est nécessaire pour des résultats prévisibles dans le traitement thermique ultérieur et les évaluations des performances magnétiques.

Comprendre les compromis

La nécessité d'une intégrité stricte du vide

Le processus VIM est impitoyable en ce qui concerne l'intégrité de l'équipement. Étant donné que l'objectif principal est la prévention de l'oxydation, toute défaillance du joint de vide ou du système de remplissage de gaz inerte peut entraîner une contamination immédiate et la perte de tout le lot de matériaux coûteux de terres rares.

Dépendance de la qualité des matériaux d'entrée

Bien que le VIM soit excellent pour préserver la composition des matériaux d'entrée, il s'agit principalement d'un outil de fusion et de mélange, et non d'un outil de raffinage pour éliminer tous les types d'impuretés préexistantes. La qualité du lingot final dépend encore fortement de la pureté des concentrés recyclés et des éponges brutes introduits dans le four.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité du processus VIM dans votre ligne de production, considérez les objectifs spécifiques suivants :

- Si votre objectif principal est la pureté chimique : Privilégiez le niveau de vide et l'intégrité du taux de fuite du four pour garantir une absence totale d'oxydation du néodyme et du dysprosium.

- Si votre objectif principal est l'homogénéité des matériaux : Optimisez la fréquence et la puissance du champ d'induction pour maximiser l'effet d'agitation électromagnétique afin d'obtenir une distribution uniforme des éléments.

Le four VIM transforme finalement des ingrédients bruts volatils et recyclés en un alliage stable et haute performance, prêt pour la fabrication d'aimants avancés.

Tableau récapitulatif :

| Caractéristique | Fonction principale dans la production d'aimants | Impact sur la qualité de l'alliage |

|---|---|---|

| Environnement sous vide | Prévient l'oxydation des éléments de terres rares réactifs | Maintient la pureté chimique et prévient la perte de matière |

| Chauffage par induction | Fusion rapide et efficace des concentrés recyclés | Contrôle précis de la température pour des recettes complexes |

| Agitation électromagnétique | Mélange naturel d'éléments de densités différentes | Assure une distribution uniforme (homogénéité) du dysprosium et du fer-bore |

| Remplissage de gaz inerte | Fournit une barrière protectrice pendant la coulée | Stabilise la recette chimique contre la contamination atmosphérique |

Améliorez votre production d'aimants avec la technologie KINTEK

Une composition d'alliage précise est la pierre angulaire de la fabrication d'aimants haute performance. KINTEK fournit des systèmes de fusion par induction sous vide (VIM) leaders de l'industrie, conçus pour protéger vos matériaux de terres rares volatils de l'oxydation tout en garantissant une homogénéité élémentaire parfaite.

Soutenus par une R&D et une fabrication expertes, nous proposons des fours de laboratoire sous vide, CVD et à haute température personnalisés, adaptés à vos objectifs spécifiques de pureté chimique et de distribution des matériaux. Ne faites aucun compromis sur la qualité de votre alliage : contactez nos experts techniques dès aujourd'hui pour découvrir comment nos solutions de chauffage avancées peuvent optimiser votre ligne de production.

Guide Visuel

Références

- Finks, Christopher. Technical Analysis: Magnet-to-Magnet Rare Earth Recycling Without Solvent Extraction (M2M-Δ Architecture) - Defense Supply Chain Resilience. DOI: 10.5281/zenodo.17625286

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi le chauffage par induction est-il considéré comme un investissement stratégique pour les fabricants ? Débloquez une efficacité et un retour sur investissement supérieurs

- Quelles sont les limites du moulage sous vide ? Contraintes clés pour le prototypage et la production à faible volume

- Quels sont les avantages de la fusion et coulée par induction sous vide (VIM&C) par rapport à la VIM ? Atteindre une qualité métallurgique et une efficacité supérieures

- Quels sont les deux principaux types de creusets en graphite utilisés dans les fours à induction ? Argile-graphite vs. Carbure de silicium

- Quels sont les avantages du four à induction ? Obtenez une efficacité, un contrôle et une propreté supérieurs

- Quels sont les principaux avantages de l'utilisation des fours à induction pour la coulée de métaux ? Boostez l'efficacité et la qualité dans votre fonderie

- Quels sont les avantages techniques de l'utilisation d'un four de fusion à induction par lévitation magnétique sous vide pour les alliages à haute entropie (HEA) ?

- Quels sont les avantages techniques de l'utilisation d'un four de fusion par lévitation par induction sous vide ? Atteindre la pureté et la précision