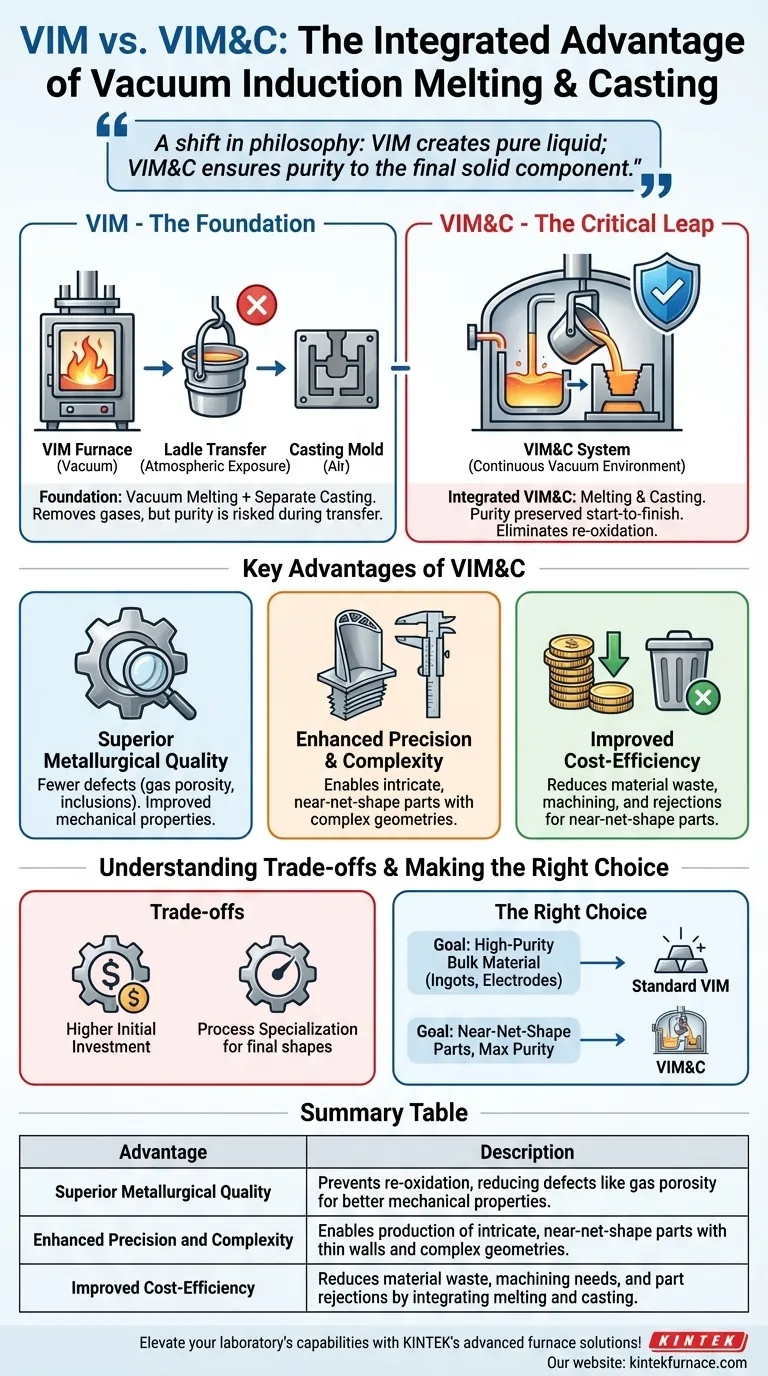

L'avantage fondamental de la fusion et coulée par induction sous vide (VIM&C) est sa nature intégrée. Alors qu'un processus standard de fusion par induction sous vide (VIM) ne fait que fondre le métal sous vide pour atteindre une pureté élevée, le processus VIM&C étend ce contrôle en coulant également le métal dans sa forme finale au sein du même environnement sous vide protégé. Ce processus unique et ininterrompu empêche le métal pur en fusion d'être exposé à l'atmosphère avant sa solidification.

La différence fondamentale n'est pas une petite amélioration, mais un changement de philosophie. La VIM crée un métal liquide pur ; la VIM&C garantit que cette pureté est préservée jusqu'au composant solide final, ce qui se traduit directement par une qualité et une efficacité supérieures.

La base : qu'est-ce que la fusion par induction sous vide (VIM) ?

Le but du vide

La fusion par induction sous vide est un processus d'affinage utilisé pour produire des métaux et des alliages d'une pureté exceptionnellement élevée. La fonction principale du vide est d'éliminer les gaz dissous, en particulier l'oxygène et l'azote, qui sont préjudiciables aux propriétés de nombreux alliages haute performance.

Le rôle de l'induction

La partie "induction" de la VIM fait référence à la méthode de chauffage. Une bobine électrique génère un puissant champ électromagnétique, qui chauffe et fait fondre la charge métallique sans aucun contact direct. Cela empêche la contamination qui pourrait survenir avec des éléments chauffants traditionnels. Le résultat d'un processus VIM est un lot de métal en fusion propre et pur.

Le saut critique : intégration de la coulée (VIM&C)

Élimination de l'exposition atmosphérique

Le processus VIM se termine une fois que le métal est entièrement fondu et affiné. Le "C" dans VIM&C représente l'étape cruciale suivante : la coulée. Dans un système VIM&C, le moule est situé dans la même chambre à vide. Le métal en fusion purifié est coulé directement dans le moule sans jamais quitter le vide.

Un flux de travail unique et contrôlé

Cette intégration transforme deux processus distincts (fusion et coulée) en une seule opération continue. En éliminant l'étape de transfert du métal en fusion dans une poche à travers l'air libre, le VIM&C empêche la réoxydation et la réintroduction de gaz et d'impuretés au moment le plus critique.

Principaux avantages du processus VIM&C intégré

Qualité métallurgique supérieure

En empêchant le contact avec l'atmosphère, le VIM&C produit des pièces moulées nettement plus propres. Cela se traduit par un produit final avec moins de défauts tels que la porosité gazeuse et les inclusions non métalliques, ce qui améliore les propriétés mécaniques comme la résistance et la durée de vie en fatigue.

Précision et complexité accrues

L'environnement sous vide contrôlé permet au métal en fusion de s'écouler plus facilement et de remplir plus complètement la cavité du moule. Cela permet la production de pièces de haute précision avec des détails complexes, des parois minces et des géométries complexes qui seraient difficiles ou impossibles à réaliser avec les méthodes de coulée conventionnelles.

Rentabilité améliorée

Bien que l'équipement soit plus complexe, le VIM&C peut réduire les coûts globaux. Ceci est réalisé en éliminant le besoin d'opérations de coulée séparées et, plus important encore, en produisant des pièces quasi-finies avec un taux de réussite plus élevé. Cela réduit drastiquement le gaspillage de matériaux, l'usinage en aval et le coût des pièces rejetées.

Comprendre les compromis

Investissement initial plus élevé

Les systèmes VIM&C sont intrinsèquement plus complexes que les fours VIM autonomes. Ils nécessitent une ingénierie sophistiquée pour intégrer le creuset de fusion et le mécanisme de moulage dans une seule chambre, ce qui entraîne un coût d'investissement initial plus élevé.

Spécialisation du processus

Le processus VIM&C est spécifiquement conçu pour créer des formes coulées finales. Si l'objectif est simplement de produire des lingots ou des électrodes de haute pureté qui seront refondus ou forgés ultérieurement, la composante de coulée intégrée est inutile. Dans ces cas, un four VIM standard est l'outil le plus direct et le plus économique pour le travail.

Faire le bon choix pour votre objectif

En fin de compte, le choix entre VIM et VIM&C dépend entièrement du produit final que vous avez l'intention de créer.

- Si votre objectif principal est de produire des pièces quasi-finies avec une pureté maximale et un minimum de défauts : Le VIM&C est le processus supérieur, car il protège l'intégrité du matériau du début à la fin.

- Si votre objectif principal est de créer un matériau en vrac de haute pureté (lingots, barres ou électrodes) pour une refusion ou un forgeage ultérieur : Le VIM standard fournit la pureté nécessaire pour le produit intermédiaire de manière plus rentable.

Choisir le bon processus consiste à adapter la technologie à votre objectif final.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Qualité métallurgique supérieure | Empêche la réoxydation, réduisant les défauts comme la porosité gazeuse pour de meilleures propriétés mécaniques. |

| Précision et complexité accrues | Permet la production de pièces complexes, quasi-finies avec des parois minces et des géométries complexes. |

| Rentabilité améliorée | Réduit le gaspillage de matériaux, les besoins d'usinage et les rejets de pièces en intégrant la fusion et la coulée. |

Élevez les capacités de votre laboratoire avec les solutions avancées de fours à haute température de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes sur mesure tels que des Fours sous Vide et sous Atmosphère et des Systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, vous aidant à obtenir des résultats métallurgiques supérieurs et des économies de coûts. Prêt à optimiser votre processus ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal