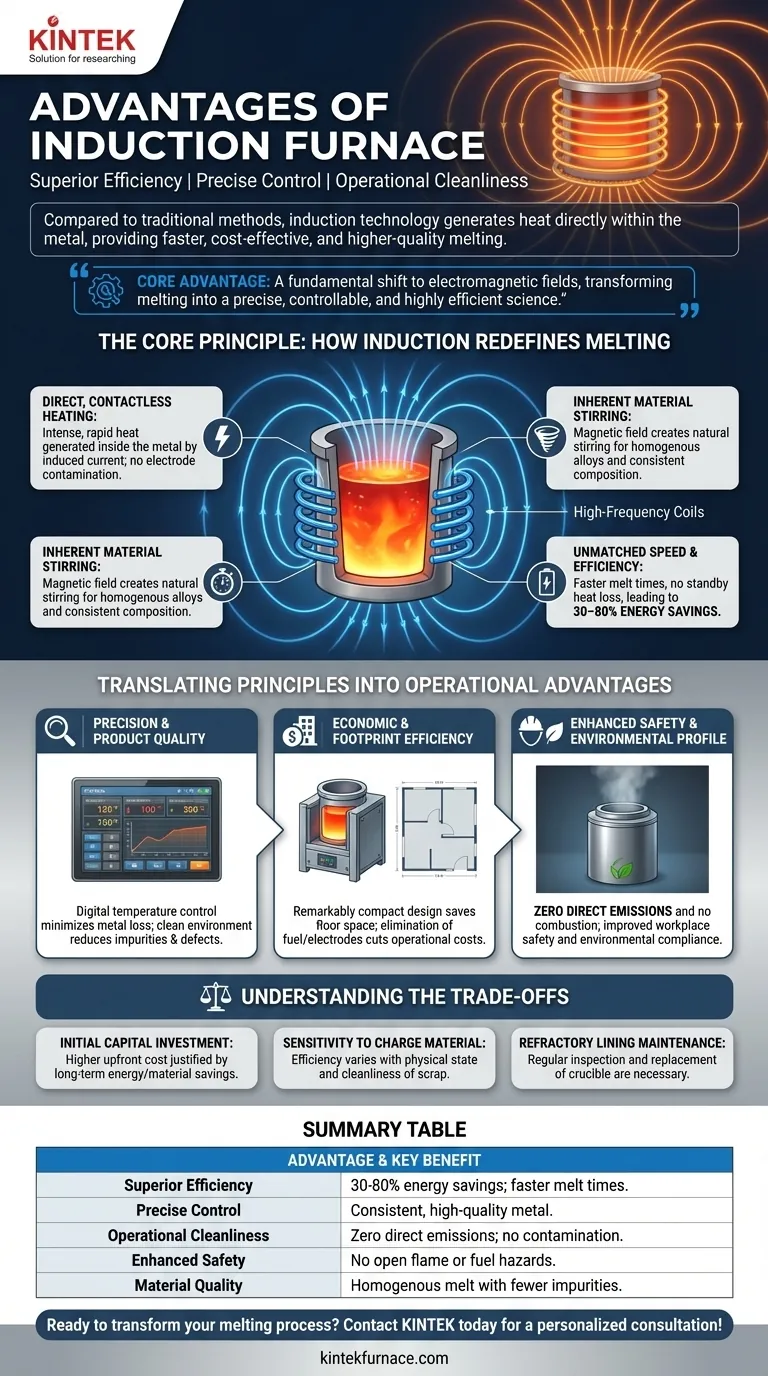

En bref, les avantages d'un four à induction sont une efficacité supérieure, un contrôle précis et une propreté opérationnelle. Comparée aux méthodes traditionnelles de chauffage au combustible, la technologie à induction offre un processus de fusion plus rapide, plus rentable et de meilleure qualité en générant de la chaleur directement à l'intérieur du métal lui-même. Cela élimine de nombreux coûts, impuretés et inefficacités associés à la combustion de combustibles fossiles.

L'avantage fondamental d'un four à induction n'est pas seulement une liste de bénéfices, mais un changement fondamental dans la méthodologie de chauffage. En utilisant des champs électromagnétiques au lieu de la combustion externe, il transforme la fusion d'un art approximatif en une science précise, contrôlable et très efficace.

Le principe fondamental : comment l'induction redéfinit la fusion

Pour comprendre les avantages, vous devez d'abord comprendre le mécanisme. Un four à induction ne brûle pas de combustible. Au lieu de cela, il utilise un puissant champ magnétique à haute fréquence pour induire un courant électrique directement dans la charge métallique.

Chauffage direct et sans contact

La résistance du métal à ce courant induit génère une chaleur intense et rapide de l'intérieur vers l'extérieur. Ceci est fondamentalement différent des fours traditionnels qui doivent chauffer l'extérieur du matériau et attendre que l'énergie se propage vers l'intérieur.

Parce que l'élément chauffant (le champ magnétique) ne touche jamais le matériau, il n'y a pas de contamination par les électrodes ou les sous-produits de combustion.

Agitation inhérente du matériau

Le même champ magnétique qui génère la chaleur crée également une action d'agitation naturelle dans le bain de métal en fusion. Cela assure un mélange homogène, ce qui est essentiel pour produire des alliages de haute qualité avec une composition chimique constante.

Vitesse et efficacité inégalées

Le chauffage de l'intérieur est considérablement plus rapide, les temps de fusion se mesurant en minutes plutôt qu'en heures. Il n'y a pas non plus de perte de chaleur en veille, car l'énergie n'est consommée que lorsque le four est en train de fondre activement.

Cette efficacité directe peut entraîner des économies d'énergie de 30 à 80 % par rapport aux méthodes plus anciennes, réduisant considérablement les coûts d'exploitation à long terme.

Transformer les principes en avantages opérationnels

La physique sous-jacente de la fusion par induction offre des avantages tangibles en matière de production, de finances et de sécurité.

Précision et qualité du produit

La capacité à gérer l'apport de puissance avec une précision numérique permet un contrôle extrêmement précis de la température. Cela minimise la perte de métal due à la surchauffe et empêche la formation de microstructures indésirables.

L'environnement de fusion propre, exempt de gaz de combustion, se traduit par un produit final avec moins d'impuretés et de défauts liés aux gaz.

Efficacité économique et d'encombrement

Les fours à induction sont remarquablement compacts, nécessitant moins d'espace au sol que leurs homologues traditionnels.

L'élimination du combustible et des électrodes supprime des catégories entières de coûts d'exploitation et de défis logistiques liés au stockage et à la manipulation de matériaux combustibles.

Sécurité et profil environnemental améliorés

Sans flamme nue ni combustion de combustibles fossiles, le processus d'induction produit zéro émission directe. Cela en fait une technologie respectueuse de l'environnement qui aide à respecter des réglementations strictes.

L'absence de combustible améliore également considérablement la sécurité au travail en éliminant les risques associés au stockage, au transport et aux dangers de combustion du combustible.

Comprendre les compromis

Aucune technologie n'est sans ses considérations. Une évaluation objective doit reconnaître les défis potentiels.

Investissement initial en capital

Les systèmes de fours à induction sont technologiquement avancés et nécessitent généralement un investissement initial en capital plus élevé que les types de fours traditionnels plus simples. Les économies à long terme en énergie et en matériaux, cependant, justifient souvent ce coût initial.

Sensibilité au matériau de charge

L'efficacité du processus peut être affectée par l'état physique et la propreté du métal chargé. La ferraille très lâche ou sale peut ne pas se coupler aussi efficacement avec le champ magnétique et peut produire de la fumée ou des scories.

Entretien du revêtement réfractaire

Le creuset, ou revêtement réfractaire, qui contient le métal en fusion est un composant critique qui s'use avec le temps. Il nécessite une inspection, un entretien et un remplacement réguliers, ce qui représente un coût d'exploitation récurrent clé et une source d'immobilisation.

Faire le bon choix pour votre opération

Le choix de la bonne technologie de fusion dépend entièrement de vos objectifs principaux.

- Si votre objectif principal est le contrôle du processus et la qualité : La régulation précise de la température et l'agitation électromagnétique d'un four à induction sont inégalées pour produire des métaux cohérents et de haute qualité.

- Si votre objectif principal est la réduction des coûts d'exploitation : L'efficacité énergétique significative et l'élimination des coûts de combustible offrent un avantage économique solide à long terme qui peut compenser un investissement initial plus élevé.

- Si votre objectif principal est la conformité environnementale et la sécurité : L'absence de combustion et la manipulation associée du combustible font de l'induction la technologie de fusion la plus propre et la plus sûre disponible.

En fin de compte, l'adoption d'un four à induction est une décision stratégique qui privilégie la précision, l'efficacité à long terme et la sécurité opérationnelle par rapport aux coûts d'investissement initiaux plus faibles.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Efficacité supérieure | 30 à 80 % d'économies d'énergie par rapport aux méthodes traditionnelles ; temps de fusion plus rapides. |

| Contrôle précis | Gestion numérique de la température pour un métal de qualité constante et élevée. |

| Propreté opérationnelle | Zéro émission directe ; pas de contamination par le combustible ou les électrodes. |

| Sécurité améliorée | Pas de flamme nue ni de risques liés aux combustibles combustibles. |

| Qualité des matériaux | L'agitation électromagnétique assure une fusion homogène avec moins d'impuretés. |

Prêt à transformer votre processus de fusion avec la précision et l'efficacité d'un four à induction ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions thermiques avancées pour diverses applications industrielles et de laboratoire. Notre gamme de produits, comprenant des fours à moufle, tubulaires et sous vide à haute température, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences opérationnelles uniques.

Laissez nos experts vous aider à sélectionner ou à concevoir sur mesure le four parfait pour augmenter votre productivité, réduire vos coûts et améliorer la sécurité. Contactez KINTEK dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté