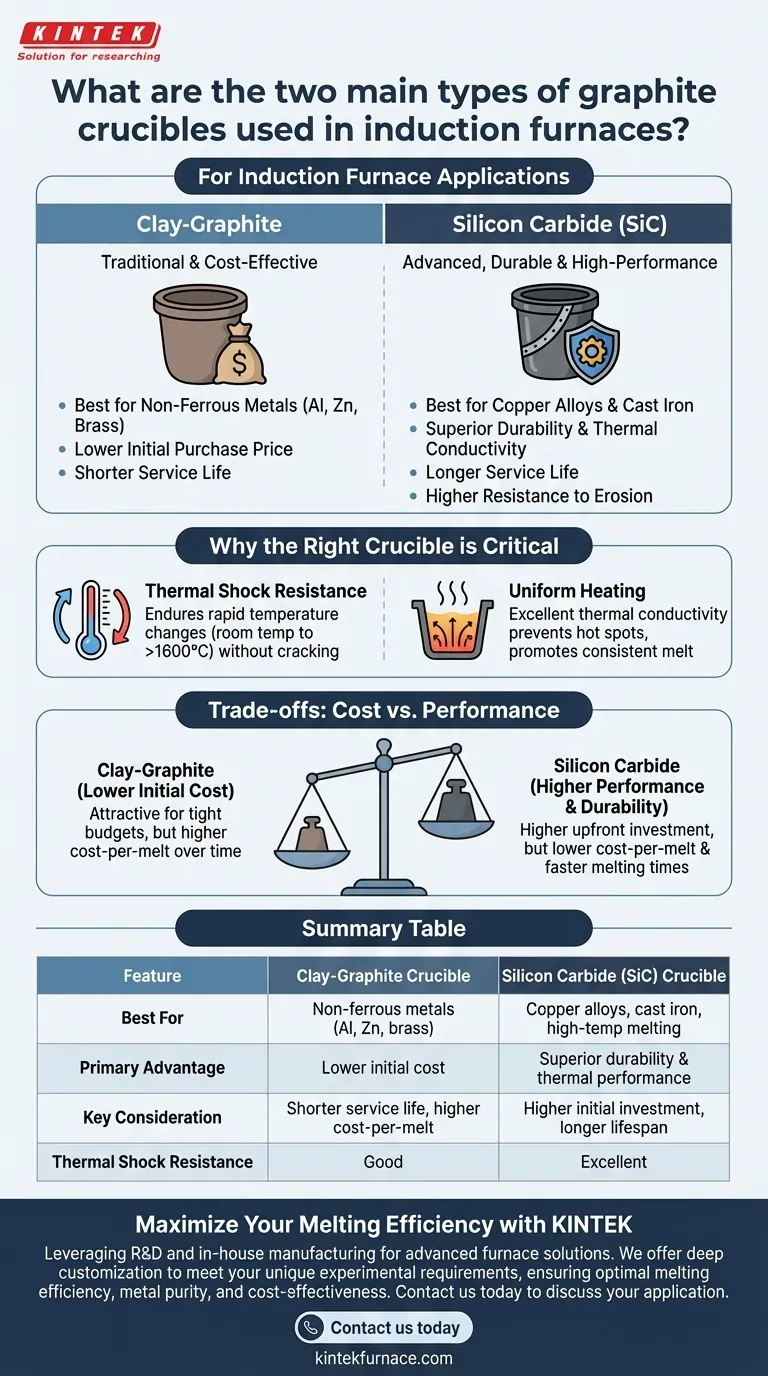

Pour les applications de fours à induction, les deux principaux types de creusets en graphite sont l'argile-graphite et le carbure de silicium-graphite. Les creusets en argile-graphite sont un choix traditionnel et économique, fabriqués en liant des paillettes de graphite avec de l'argile, tandis que les creusets en carbure de silicium-graphite sont un matériau composite plus avancé, connu pour sa durabilité et ses performances supérieures à hautes températures. Le choix entre les deux dépend du métal spécifique à fondre, de la température de fonctionnement requise et de la durée de vie souhaitée.

Votre choix de creuset n'est pas seulement une sélection de matériau ; c'est une décision opérationnelle critique qui a un impact direct sur l'efficacité de la fusion, la pureté du métal et le coût total par fusion. Comprendre le compromis fondamental entre le coût initial d'un creuset en argile-graphite et la performance à long terme d'un creuset en carbure de silicium est essentiel.

Pourquoi le bon creuset est essentiel

Un creuset de four à induction est plus qu'un simple récipient. Il doit résister à des chocs thermiques extrêmes, à l'érosion chimique du métal en fusion et conduire efficacement la chaleur pour assurer une fusion uniforme.

Le rôle de la résistance aux chocs thermiques

Le creuset est soumis à des changements de température rapides et extrêmes. Un matériau avec une haute résistance aux chocs thermiques peut supporter ce cyclage de la température ambiante à plus de 1600°C (2900°F) et inversement sans se fissurer, assurant la sécurité opérationnelle et la longévité.

L'importance du chauffage uniforme

Les matériaux à base de graphite possèdent une excellente conductivité thermique. Cette propriété garantit que la chaleur générée par le champ d'induction est distribuée uniformément dans la charge métallique, évitant les points chauds et favorisant une fusion constante et de haute qualité.

Un examen détaillé des deux types principaux

Bien que les deux types utilisent le graphite pour ses propriétés thermiques, leur composition dicte leurs cas d'utilisation idéaux.

Creusets en argile-graphite

Ce sont les standards traditionnels, formés en mélangeant du graphite en paillettes naturel avec des liants comme l'argile et la silice, puis en les cuisant pour créer une liaison céramique.

Ils sont mieux adaptés à la fusion de métaux non ferreux à des températures plus basses, tels que l'aluminium, le laiton et les alliages de zinc. Leur principal avantage est un prix d'achat initial inférieur.

Creusets en carbure de silicium (SiC)

Ces creusets avancés sont fabriqués à partir d'un composite de carbure de silicium et de graphite. Le processus de fabrication crée un matériau exceptionnellement dense et durable.

Les creusets en SiC offrent une résistance supérieure, une excellente conductivité thermique et une plus grande résistance à l'érosion. Cela les rend adaptés à une plus large gamme de métaux, y compris les alliages de cuivre et la fonte, et assure une durée de vie significativement plus longue que leurs homologues en argile-graphite.

Comprendre les compromis : Coût vs. Performance

Le choix d'un creuset nécessite d'équilibrer l'investissement initial et la valeur opérationnelle à long terme.

Le facteur coût

Les creusets en argile-graphite ont un coût initial plus faible, ce qui en fait une option attrayante pour les opérations avec des budgets serrés ou des programmes de fusion peu fréquents. Cependant, leur durée de vie plus courte peut entraîner un coût par fusion plus élevé au fil du temps.

Le facteur performance et durabilité

Les creusets en carbure de silicium sont plus chers mais offrent une durée de vie beaucoup plus longue, durant souvent plusieurs fois plus de cycles que les modèles en argile-graphite dans des conditions similaires. Leur efficacité thermique supérieure peut également entraîner des temps de fusion plus rapides et une consommation d'énergie plus faible.

Le facteur de compatibilité des matériaux

La nature chimique de l'alliage en fusion est primordiale. Les métaux très réactifs peuvent lixivier des éléments du creuset, entraînant une contamination. La structure robuste et dense d'un creuset en SiC offre généralement une meilleure résistance à cette attaque chimique qu'une version standard en argile-graphite.

Faire le bon choix pour votre application

Votre décision doit être guidée par vos objectifs et contraintes opérationnels spécifiques.

- Si votre objectif principal est de fondre des métaux non ferreux à des températures plus basses avec un budget limité : Un creuset en argile-graphite est souvent le point de départ le plus économique.

- Si votre objectif principal est la fusion à haute température, la maximisation du temps de fonctionnement du four ou l'obtention du coût par fusion le plus bas : La durabilité et les performances d'un creuset en carbure de silicium offriront un meilleur retour sur investissement.

En fin de compte, la sélection du bon creuset est un choix stratégique qui améliore l'efficacité, la sécurité et la qualité de vos opérations de fusion.

Tableau récapitulatif :

| Caractéristique | Creuset en argile-graphite | Creuset en carbure de silicium (SiC) |

|---|---|---|

| Idéal pour | Métaux non ferreux (Al, Zn, laiton) | Alliages de cuivre, fonte, fusion à haute température |

| Avantage principal | Coût initial inférieur | Durabilité et performances thermiques supérieures |

| Considération clé | Durée de vie plus courte, coût par fusion plus élevé | Investissement initial plus élevé, durée de vie plus longue |

| Résistance aux chocs thermiques | Bonne | Excellente |

Maximisez votre efficacité de fusion avec le bon creuset

Choisir entre un creuset en argile-graphite économique et un modèle en carbure de silicium haute performance est essentiel pour la productivité et les résultats de votre opération. KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir à divers laboratoires des solutions avancées de fours à haute température.

Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie. Nous pouvons vous aider à sélectionner ou à concevoir sur mesure la solution de creuset parfaite pour répondre précisément à vos exigences expérimentales uniques, garantissant une efficacité de fusion optimale, une pureté du métal et une rentabilité.

Contactez-nous dès aujourd'hui pour discuter de votre application et obtenir des conseils d'experts sur le creuset idéal pour vos besoins.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques