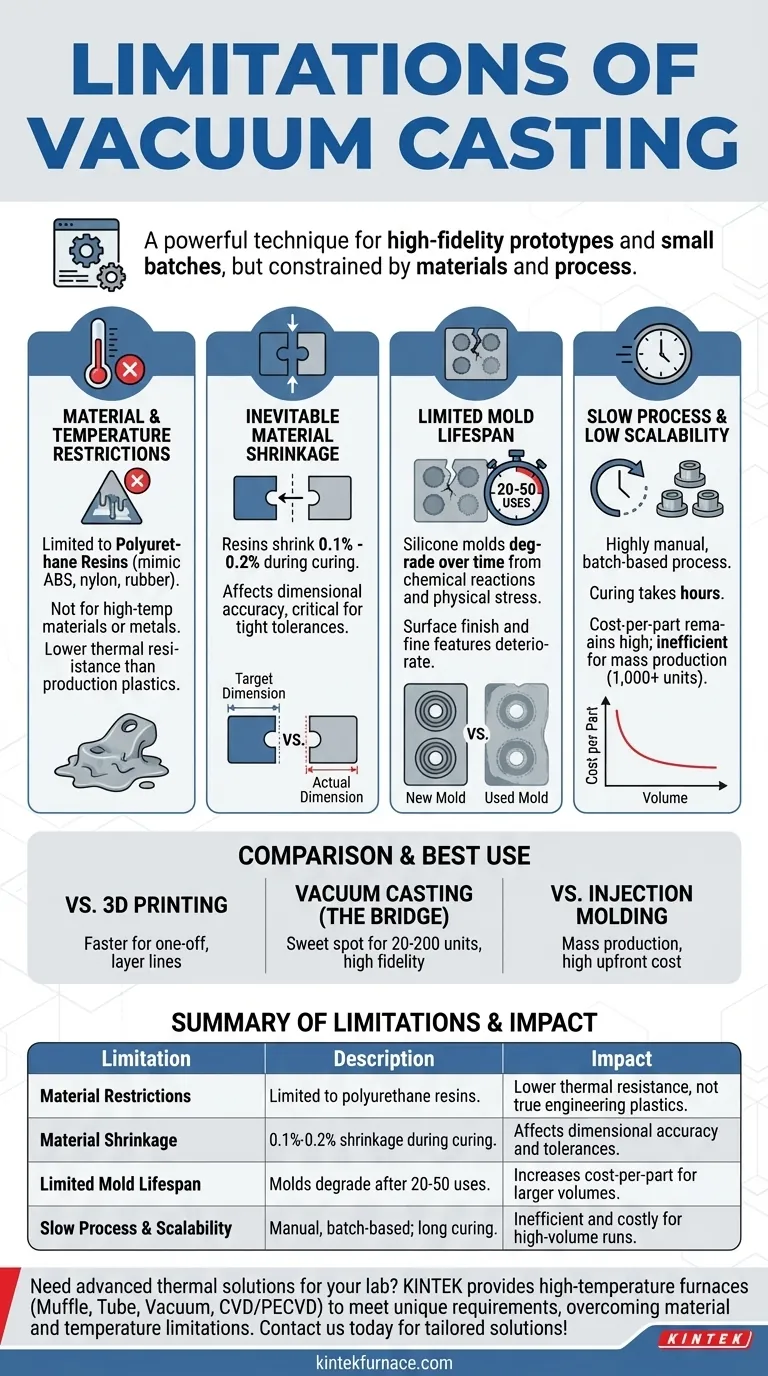

À la base, le moulage sous vide est une technique puissante pour créer des prototypes de haute fidélité, mais elle est fondamentalement contrainte par ses matériaux et son processus. Ses principales limites sont une gamme restreinte de polymères utilisables, le retrait inévitable des pièces, une vitesse de production lente inadaptée à la fabrication de masse et la durée de vie limitée de ses moules en silicone.

Bien que le moulage sous vide excelle dans la production de petits lots de pièces visuellement et textuellement précises, il ne remplace pas directement les méthodes de production de masse telles que le moulage par injection. Comprendre ses limites est essentiel pour l'utiliser efficacement dans son but prévu : le prototypage rapide et de haute qualité et les séries de production à faible volume.

Pour comprendre les limites, comprenez d'abord le processus

Le moulage sous vide est un processus en plusieurs étapes qui utilise un moule souple en silicone pour créer des pièces en plastique. Le « vide » est essentiel car il élimine les bulles d'air de la résine liquide lors de son versement, assurant une pièce finale sans bulles parfaite qui capture fidèlement les détails de surface.

Étape 1 : Le modèle maître

Tout d'abord, une version « maîtresse » parfaite de la pièce est créée. Ceci est généralement réalisé à l'aide d'une imprimante 3D haute résolution (comme la SLA) ou par usinage CNC. La qualité des pièces moulées finales ne peut jamais dépasser la qualité de ce modèle maître.

Étape 2 : Le moule en silicone

Ce modèle maître est suspendu dans une boîte et du silicone liquide est versé autour. Après durcissement dans un four, le silicone est soigneusement coupé et le modèle maître est retiré. Il en résulte une cavité creuse qui est une impression négative exacte de la pièce.

Étape 3 : Moulage de la pièce

Des résines de polyuréthane liquides à deux composants sont mélangées puis placées à l'intérieur d'une chambre à vide. Le vide élimine tout l'air dissous de la résine. La résine est ensuite versée dans le moule en silicone, toujours sous vide, remplissant complètement la cavité avant qu'elle ne soit durcie.

Explication des principales limites du moulage sous vide

L'élégance du processus de moulage sous vide est aussi la source de ses limites. Chaque contrainte découle directement des matériaux et des étapes manuelles impliquées.

Restrictions de matériaux et de température

Le processus est presque exclusivement limité à une famille de matériaux appelés résines de polyuréthane. Bien que ces résines puissent imiter les propriétés des plastiques de production tels que l'ABS, le nylon et le caoutchouc, ce ne sont pas le matériau réel.

De plus, comme le moule en silicone est souple et a un point de fusion bas, le moulage sous vide ne peut pas être utilisé pour les matériaux à haute température ou les métaux. Les pièces finales elles-mêmes ont également généralement une résistance thermique inférieure à celle de leurs homologues moulés par injection.

Retrait inévitable du matériau

Toutes les résines de polyuréthane se contractent légèrement lorsqu'elles durcissent et se solidifient. Ce taux de retrait, généralement compris entre 0,1 % et 0,2 %, peut affecter les dimensions finales de la pièce.

Bien que cela soit souvent négligeable pour de nombreuses applications, cela peut être un problème critique pour les composants qui nécessitent des tolérances extrêmement serrées pour l'assemblage ou la fonction. L'effet est souvent plus prononcé dans les sections plus épaisses d'une pièce.

Durée de vie limitée du moule

Un seul moule en silicone n'est pas permanent. La combinaison des réactions chimiques avec la résine et la contrainte physique de démouler chaque pièce provoque la dégradation du moule avec le temps.

Typiquement, un seul moule peut produire seulement 20 à 50 pièces avant que l'état de surface ne se dégrade et que les détails fins ne perdent leur netteté. Cette limitation inhérente est une raison principale pour laquelle le moulage sous vide n'est pas viable pour la production à grande échelle.

Processus lent et faible évolutivité

Le moulage sous vide est un processus très manuel, basé sur des lots. Le temps de durcissement pour chaque pièce peut varier de moins d'une heure à plusieurs heures, selon la résine et la géométrie de la pièce.

Lorsque vous combinez le travail manuel de mélange, de versement et de démoulage avec la durée de vie limitée du moule, il devient clair que le processus ne peut pas évoluer efficacement. Le coût par pièce reste relativement élevé et ne diminue pas significativement avec le volume, contrairement au moulage par injection.

Comprendre les compromis

Le choix d'un processus de fabrication est toujours une question d'équilibre entre le coût, la vitesse et la qualité. Les limites du moulage sous vide deviennent plus claires lorsqu'elles sont comparées à d'autres méthodes courantes.

Comparé à l'impression 3D

L'impression 3D est plus rapide pour une seule pièce unique. Cependant, le moulage sous vide est souvent plus rapide et plus rentable lorsque vous avez besoin de 10 à 50 exemplaires. De manière critique, le moulage sous vide produit des pièces avec des propriétés de matériau isotropes supérieures et une finition de surface exempte de lignes de couches.

Comparé au moulage par injection

Le moulage par injection est le champion incontesté de la production de masse. Il utilise des moules en acier durables qui peuvent produire des millions de pièces à un coût par pièce très bas. Cependant, le coût initial et le délai de livraison pour créer ce moule en acier sont immenses (des dizaines de milliers de dollars et des semaines ou des mois).

Le moulage sous vide sert de pont parfait, vous permettant de tester une conception avec quelques dizaines de pièces de haute qualité avant de vous engager dans la dépense massive d'un moule d'injection.

Faire le bon choix pour votre objectif

Utilisez le moulage sous vide lorsque ses forces correspondent à l'étape et aux objectifs de votre projet. Évitez-le lorsque ses limites entrent en conflit avec vos exigences fondamentales.

- Si votre objectif principal est de créer quelques prototypes de haute fidélité prêts pour le marché : Le moulage sous vide est un excellent choix, offrant une esthétique et des propriétés matérielles supérieures par rapport à l'impression 3D.

- Si votre objectif principal est une petite série de production (20 à 200 unités) : C'est le créneau idéal pour le moulage sous vide, car la création de plusieurs moules en silicone est toujours bien moins chère que l'outillage pour le moulage par injection.

- Si votre objectif principal est la fabrication à haut volume (1 000+ unités) : Le moulage sous vide n'est pas une option viable ; ses limites de coût et de vitesse rendent le moulage par injection le seul choix pratique.

- Si votre objectif principal est la résistance mécanique ou la performance à haute température : Vous devriez utiliser l'usinage CNC pour les pièces métalliques ou choisir un processus de fabrication qui utilise de véritables thermoplastiques de qualité technique.

En fin de compte, le moulage sous vide est un outil spécialisé conçu pour combler le fossé critique entre un seul prototype et la production à grande échelle.

Tableau récapitulatif :

| Limitation | Description | Impact |

|---|---|---|

| Restrictions de matériaux | Limité aux résines de polyuréthane ; ne peut pas utiliser de matériaux à haute température ou de métaux. | Les pièces ont une résistance thermique inférieure et peuvent ne pas imiter avec précision tous les plastiques de production. |

| Retrait du matériau | Taux de retrait de 0,1 % à 0,2 % pendant le durcissement. | Peut affecter la précision dimensionnelle, en particulier dans les pièces aux tolérances serrées. |

| Durée de vie limitée du moule | Les moules en silicone se dégradent après 20 à 50 utilisations. | Ne convient pas à la production de masse ; augmente le coût par pièce pour les volumes plus importants. |

| Processus lent et faible évolutivité | Processus manuel, par lots, avec des temps de durcissement allant de moins d'une heure à plusieurs heures. | Inefficace pour les séries à haut volume ; le coût par pièce reste élevé. |

Besoin de solutions thermiques avancées pour votre laboratoire ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, surmontant les limitations de matériaux et de température. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer vos processus de recherche et de production !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.