Essentiellement, un four à atmosphère contrôlée assure la précision et la fiabilité en créant un environnement interne très stable et prévisible. Il y parvient grâce à deux fonctions principales : une régulation exacte de la température et une gestion délibérée des gaz atmosphériques entourant la pièce à travailler, ce qui, ensemble, prévient les réactions chimiques indésirables et assure des transformations matérielles cohérentes.

Pour tout processus où les propriétés des matériaux sont primordiales, les variables incontrôlées sont la principale source de défaillance. Un four à atmosphère contrôlée élimine systématiquement les deux variables les plus critiques—la réactivité atmosphérique et la fluctuation thermique—transformant ainsi un processus sensible en un processus scientifiquement reproductible.

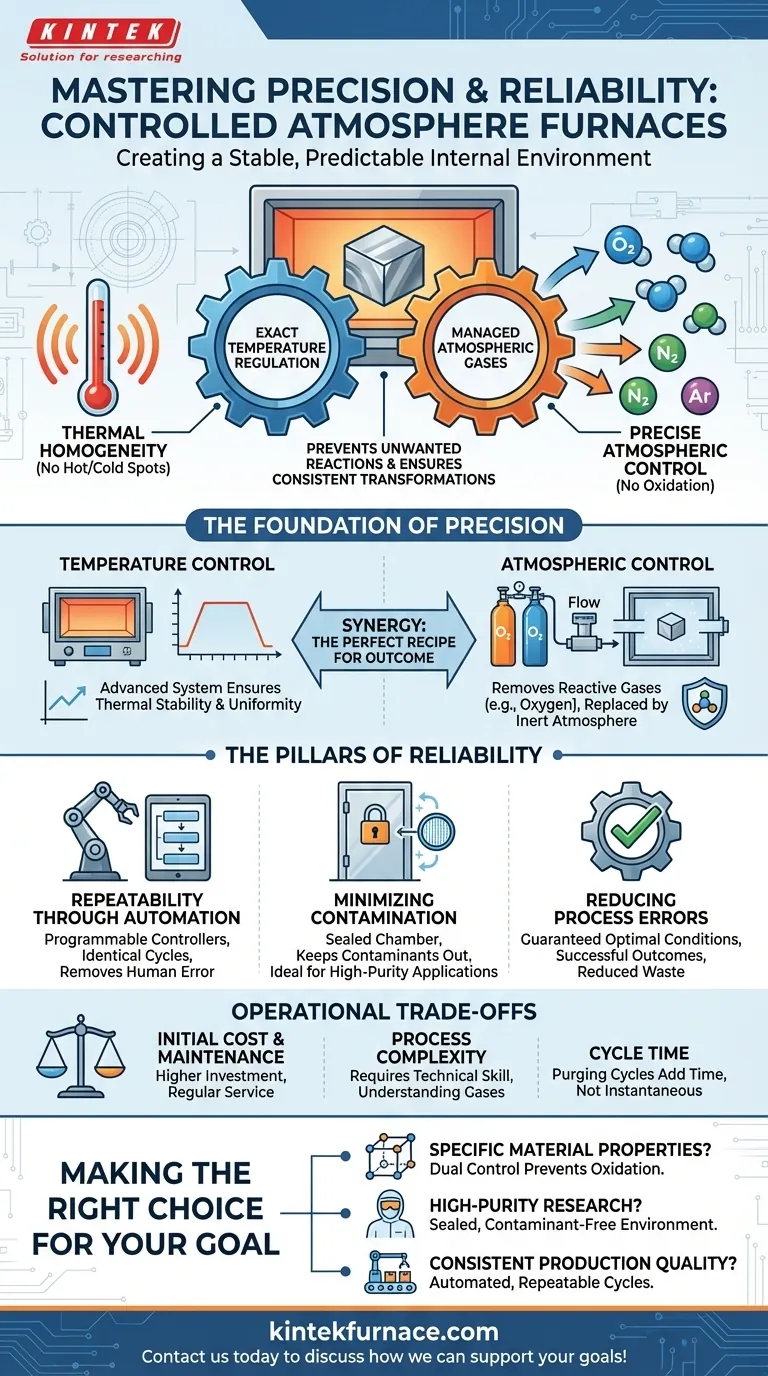

Le fondement de la précision : Maîtriser l'environnement

La vraie précision dans le traitement des matériaux provient d'un contrôle absolu sur les conditions de transformation. Un four à atmosphère contrôlée est conçu spécifiquement pour établir et maintenir ce contrôle.

Contrôle exact de la température

Un système de contrôle de température avancé est le système nerveux central du four. Il fait plus que simplement atteindre un point de consigne ; il assure une homogénéité thermique, ce qui signifie que la température est uniforme dans toute la chambre de chauffage.

Cela prévient les points chauds ou froids sur le matériau, qui pourraient autrement entraîner des résultats incohérents, des contraintes internes ou des traitements ratés. Le système surveille et ajuste constamment pour maintenir cette stabilité avec une déviation minimale.

Contrôle précis de l'atmosphère

C'est ce qui distingue un four à atmosphère contrôlée d'un four standard. L'objectif est d'éliminer les gaz réactifs, principalement l'oxygène, et de les remplacer par une atmosphère spécifique et contrôlée.

En purgeant la chambre et en introduisant un gaz spécifique—souvent des gaz inertes comme l'azote ou l'argon—le four prévient l'oxydation et d'autres réactions chimiques indésirables qui peuvent ruiner la finition de surface, la pureté ou l'intégrité structurelle d'un matériau à hautes températures.

La synergie de la température et de l'atmosphère

Aucun contrôle n'est suffisant à lui seul. Un profil de température parfait est inutile si le matériau s'oxyde et devient cassant. De même, une atmosphère parfaitement inerte ne peut pas atteindre le changement de phase métallurgique souhaité sans le cycle thermique correct.

La précision est atteinte lorsque ces deux systèmes fonctionnent de concert, créant une "recette" de température et d'atmosphère qui dicte le résultat physique et chimique exact pour le matériau.

Les piliers de la fiabilité : De la conception à l'opération

La fiabilité ne concerne pas seulement une seule exécution réussie ; il s'agit d'obtenir le même résultat réussi à chaque fois. Ceci est intégré dans la conception et les principes de fonctionnement du four.

Répétabilité par l'automatisation

Les fours modernes utilisent des contrôleurs programmables pour automatiser l'ensemble du processus. Une fois qu'une recette réussie de montées en température, de maintiens et de débits de gaz est établie, elle peut être sauvegardée et exécutée de manière identique pour chaque lot subséquent.

Cette automatisation élimine le risque d'erreur humaine d'un cycle à l'autre, ce qui est la pierre angulaire de la production d'un produit stable et fiable.

Minimiser la contamination

La nature scellée de la chambre du four a un double objectif. Elle maintient non seulement l'atmosphère contrôlée à l'intérieur, mais elle empêche également les contaminants externes d'entrer.

Ceci est critique pour les applications de haute pureté, comme dans les industries de l'électronique ou des dispositifs médicaux, où même des traces de particules étrangères peuvent entraîner la défaillance d'un composant.

Réduction des erreurs de processus

En contrôlant les variables clés, le four minimise considérablement les chances d'échec du projet. Les processus tels que le brasage, le frittage ou le recuit sont garantis de se dérouler dans des conditions optimales, conduisant à des résultats réussis et réduisant les reprises coûteuses ou le gaspillage de matériaux.

Comprendre les compromis opérationnels

Bien que puissants, ces fours ne sont pas sans leurs complexités. Reconnaître les compromis est essentiel à une mise en œuvre réussie.

Coût initial et maintenance

La précision a un prix. L'investissement initial pour un four à atmosphère contrôlée est plus élevé que pour un four à air standard en raison de la nécessité d'une chambre scellée, de systèmes de distribution de gaz et de contrôles plus sophistiqués. Un entretien régulier des joints, des capteurs et des purificateurs de gaz est également requis.

Complexité du processus

L'utilisation du four nécessite un degré plus élevé de compétence technique. Les utilisateurs doivent comprendre les propriétés des différents gaz, les protocoles de sécurité (surtout pour les gaz inflammables comme l'hydrogène) et les principes de création et de maintien d'une atmosphère spécifique. Ce n'est pas un appareil "plug-and-play" simple.

Temps de cycle

Obtenir une atmosphère pure n'est pas instantané. Le processus implique des cycles de purge pour éliminer l'air ambiant, ce qui ajoute du temps au processus global. Cela peut être une considération pour les environnements de production à haut débit.

Faire le bon choix pour votre objectif

Pour déterminer si cette technologie répond à vos besoins, alignez ses forces fondamentales avec votre objectif principal.

- Si votre objectif principal est d'atteindre des propriétés matérielles spécifiques : Le double contrôle de la température et de l'atmosphère est la caractéristique la plus critique, car il prévient l'oxydation et assure la structure métallurgique souhaitée.

- Si votre objectif principal est la recherche de haute pureté ou la fabrication de composants sensibles : La capacité du four à créer un environnement scellé, inerte et sans contaminants est son principal avantage.

- Si votre objectif principal est une qualité de production constante : Les systèmes de contrôle automatisés qui permettent des cycles de processus parfaitement reproductibles sont ce qui garantira la fiabilité et minimisera les défauts.

En fin de compte, maîtriser l'environnement du four vous permet de maîtriser le résultat final de votre matériau.

Tableau récapitulatif :

| Aspect clé | Fonction | Avantage |

|---|---|---|

| Contrôle de la température | Assure un chauffage uniforme et une stabilité | Prévient les défauts matériels et les incohérences |

| Contrôle atmosphérique | Gère les gaz pour prévenir l'oxydation | Maintient la pureté et l'intégrité du matériau |

| Automatisation | Utilise des contrôleurs programmables pour des cycles reproductibles | Réduit l'erreur humaine et assure la cohérence des lots |

| Chambre scellée | Empêche les contaminants d'entrer et maintient l'atmosphère | Idéal pour les applications de haute pureté en électronique et dispositifs médicaux |

Prêt à élever votre traitement de matériaux avec précision et fiabilité ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins uniques. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie. Que vous soyez dans la recherche, l'électronique ou la production, nos fours à atmosphère contrôlée garantissent des résultats constants et de haute qualité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures