À la base, une atmosphère inerte est un environnement contrôlé conçu pour prévenir les réactions chimiques indésirables. Ses objectifs principaux sont d'arrêter la dégradation par oxydation, de maintenir la stabilité chimique des matériaux sensibles et de protéger les substances lors du traitement à haute température. En remplaçant les gaz réactifs comme l'oxygène et la vapeur d'eau par un gaz non réactif, elle crée un espace sûr pour des processus qui, autrement, échoueraient.

L'objectif fondamental d'une atmosphère inerte est d'éliminer les variables de la chimie atmosphérique. En supprimant les gaz réactifs, vous vous assurez que les seuls changements chimiques qui se produisent sont ceux que vous avez l'intention de provoquer, protégeant ainsi vos matériaux et l'intégrité de votre processus.

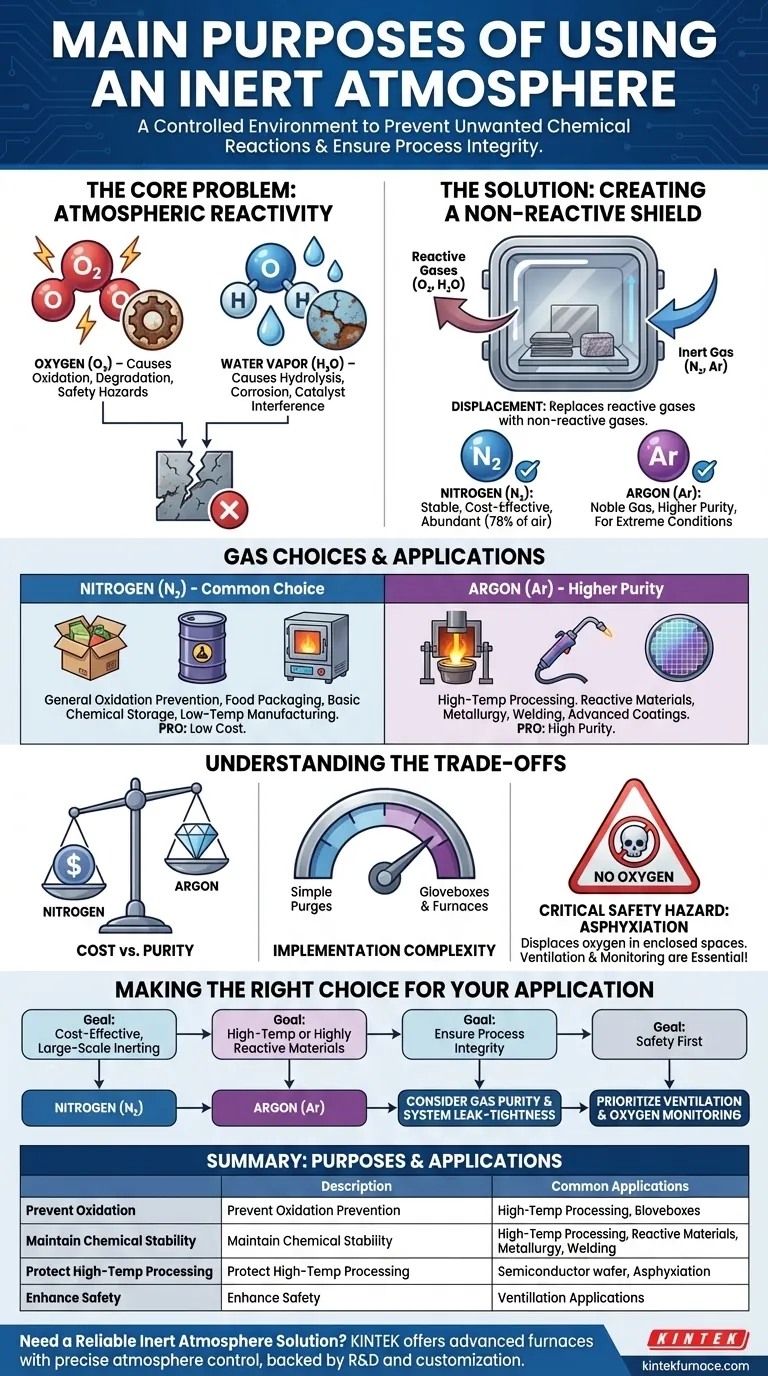

Le problème central : la réactivité atmosphérique

Pour comprendre la solution, nous devons d'abord définir le problème. L'air standard dans lequel nous existons est un mélange de gaz, mais deux composants sont responsables de la grande majorité des réactions chimiques indésirables.

Le rôle de l'oxygène

L'oxygène est très électronégatif et cherche à réagir avec d'autres éléments dans un processus appelé oxydation. C'est la même réaction qui provoque la rouille du fer, le brunissement des pommes coupées et la combustion des feux.

Dans un contexte technique, une oxydation incontrôlée peut ruiner les synthèses chimiques, dégrader la qualité des produits et créer des risques de sécurité importants.

L'impact de la vapeur d'eau

L'humidité est un autre composant omniprésent et réactif de l'atmosphère. L'eau peut hydrolyser les composés sensibles, ce qui signifie qu'elle les décompose chimiquement.

La vapeur d'eau agit également comme un catalyseur de corrosion et peut interférer avec un large éventail de processus sensibles aux surfaces, de la fabrication de semi-conducteurs aux revêtements avancés.

La solution : créer un bouclier non réactif

Une atmosphère inerte déplace ces gaz réactifs, les remplaçant par un gaz qui ne participera pas aux réactions chimiques.

Qu'est-ce qui rend un gaz "inerte" ?

La véritable inertie provient de la stabilité atomique. Les gaz nobles (comme l'argon et l'hélium) ont une couche externe d'électrons complète, ce qui les rend extrêmement non réactifs.

Le gaz azote (N₂), bien qu'il ne soit pas un gaz noble, est également très stable grâce à la puissante triple liaison qui unit ses deux atomes. Il faut une quantité énorme d'énergie pour rompre cette liaison, ce qui le rend effectivement inerte pour la plupart des applications courantes.

Choix courant : Azote (N₂)

L'azote est le cheval de bataille des atmosphères inertes. Il représente environ 78 % de notre atmosphère, ce qui le rend abondant et très rentable à isoler et à utiliser.

Il est suffisant pour un grand nombre d'applications, y compris l'emballage alimentaire, le stockage de produits chimiques de base et la prévention de l'oxydation dans de nombreux processus de fabrication à basse température.

Choix de pureté supérieure : Argon (Ar)

L'argon, un véritable gaz noble, est plus inerte que l'azote. Il est utilisé lorsque les conditions sont plus extrêmes ou que les matériaux sont exceptionnellement sensibles.

Par exemple, en métallurgie à haute température ou lors du soudage de métaux exotiques, l'azote peut parfois réagir pour former des nitrures indésirables. L'argon ne le fera pas, ce qui en fait le choix le plus sûr pour garantir la pureté du processus.

Comprendre les compromis

Le choix et la mise en œuvre d'une atmosphère inerte ne sont pas sans défis. Cela nécessite un équilibre soigneux entre les objectifs et les ressources.

Coût vs Pureté

Le principal compromis se situe entre le coût et le niveau d'inertie requis. L'azote est nettement moins cher que l'argon. Pour de nombreuses applications, le bénéfice marginal de l'utilisation de l'argon ne justifie pas la dépense supplémentaire.

Complexité de la mise en œuvre

La création d'un environnement inerte nécessite un équipement spécialisé. Cela peut aller de simples purges de gaz dans un ballon de réaction à des boîtes à gants sophistiquées ou des fours à atmosphère contrôlée. Le coût et la complexité de cet équipement doivent être pris en compte dans le processus.

Danger critique pour la sécurité : Asphyxie

C'est la considération la plus importante. Les gaz inertes ne sont pas toxiques, mais ils déplacent l'oxygène. Dans un espace clos ou mal ventilé, une fuite peut rapidement réduire les niveaux d'oxygène à un point immédiatement dangereux pour la vie humaine. Une ventilation adéquate et une surveillance de l'oxygène sont des protocoles de sécurité non négociables.

Faire le bon choix pour votre application

Votre objectif spécifique dicte la meilleure approche pour créer et utiliser une atmosphère inerte.

- Si votre objectif principal est une inertisation rentable et à grande échelle : L'azote est presque toujours le choix le plus pratique et le plus économique pour prévenir l'oxydation générale.

- Si votre objectif principal est les processus à haute température ou les matériaux très réactifs : L'argon est le choix supérieur, car il reste inerte dans des conditions où l'azote pourrait réagir.

- Si votre objectif principal est d'assurer l'intégrité du processus : Vous devez considérer non seulement le gaz, mais aussi la pureté de ce gaz et l'étanchéité de votre système.

- Si votre objectif principal est la sécurité : Priorisez toujours une ventilation robuste et une surveillance continue de l'oxygène, car tous les gaz inertes présentent un risque d'asphyxie important.

En comprenant ces principes, vous pouvez sélectionner l'atmosphère inerte appropriée pour assurer l'intégrité, la sécurité et le succès de votre processus.

Tableau récapitulatif :

| Objectif | Description | Applications courantes |

|---|---|---|

| Prévenir l'oxydation | Protège les matériaux de l'oxygène pour éviter la rouille, la dégradation et les réactions indésirables. | Emballage alimentaire, stockage de produits chimiques, traitement des métaux. |

| Maintenir la stabilité chimique | Préserve les composés sensibles en éliminant les gaz réactifs comme la vapeur d'eau. | Fabrication de semi-conducteurs, revêtements avancés, synthèse chimique. |

| Protéger pendant le traitement à haute température | Assure l'intégrité des matériaux lors des traitements thermiques en utilisant des gaz non réactifs. | Métallurgie, soudage, opérations de four. |

| Améliorer la sécurité | Réduit les risques d'asphyxie et les dangers chimiques avec une manipulation appropriée des gaz. | Laboratoires, environnements industriels avec espaces clos. |

Besoin d'une solution d'atmosphère inerte fiable pour votre laboratoire ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des systèmes de fours à haute température avancés, y compris les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos exigences expérimentales uniques, améliorant l'intégrité et la sécurité des processus. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications spécifiques et vous proposer des solutions sur mesure !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur