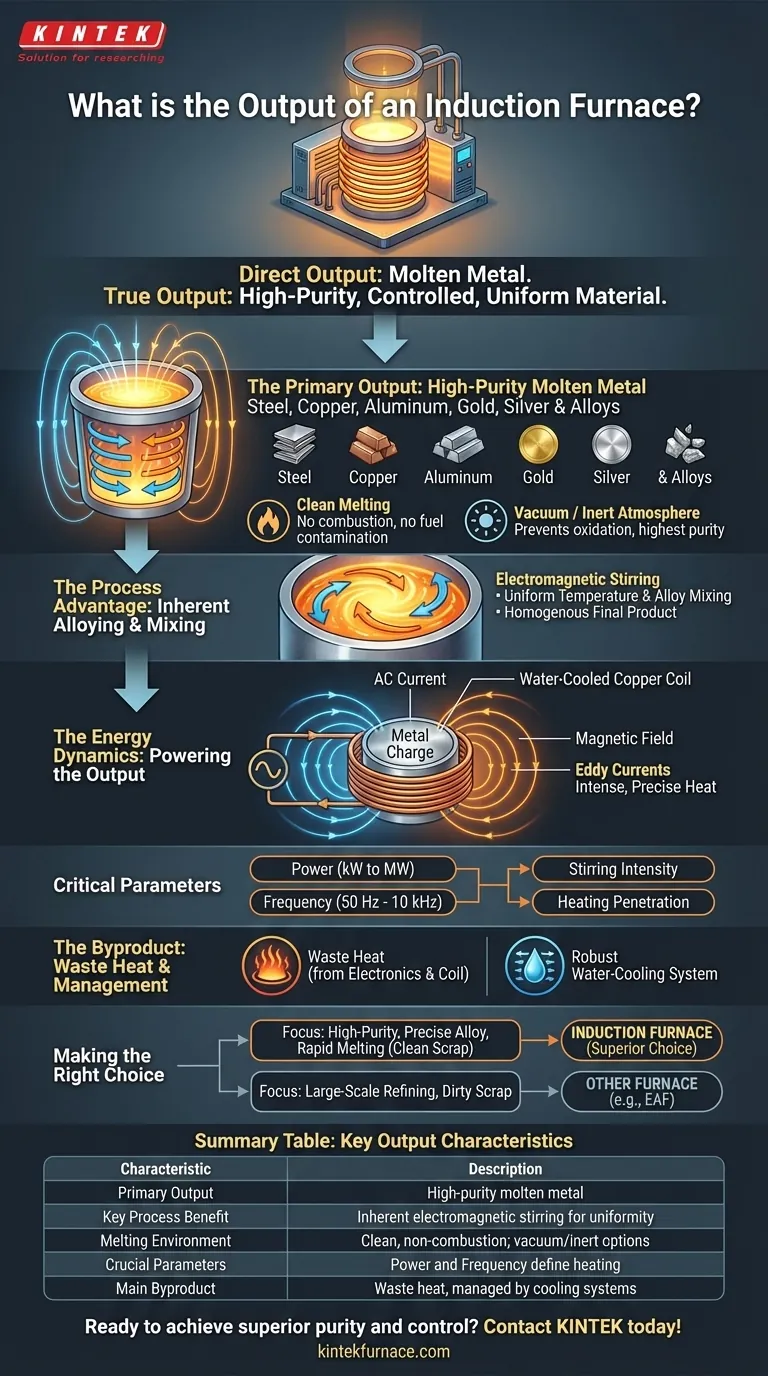

Le produit direct d'un four à induction est le métal fondu. Ce processus utilise l'induction électromagnétique pour chauffer et faire fondre des matériaux conducteurs comme l'acier, le cuivre, l'aluminium et les métaux précieux dans un récipient contrôlé. Les caractéristiques de ce produit, de sa pureté à sa température, sont définies par les paramètres électriques et physiques du four lui-même.

Le véritable produit d'un four à induction n'est pas seulement du métal liquide chaud, mais plutôt un matériau hautement contrôlé et uniforme. Les principes électromagnétiques qui génèrent la chaleur assurent également un brassage inhérent et un environnement de fusion propre, ce qui donne un produit d'une pureté et d'une consistance supérieures.

Le produit principal : le métal fondu de haute pureté

Le produit le plus visible est le matériau qui a été fondu. Cependant, la qualité et les caractéristiques de ce matériau sont ce qui distingue le processus du four à induction.

Quels matériaux peuvent être fondus ?

Les fours à induction sont polyvalents et peuvent être utilisés pour faire fondre une large gamme de métaux conducteurs.

Les produits courants comprennent l'acier, l'acier inoxydable, le cuivre, l'aluminium, l'or, l'argent et d'autres alliages spécialisés. Le choix du matériau dépend de l'application, des fonderies qui coulent des pièces aux installations qui produisent des lingots de haute pureté.

L'importance de la pureté et du contrôle

Contrairement aux fours à combustible, un four à induction n'implique pas de combustion. Cela signifie qu'aucun sous-produit de la combustion du carburant ne peut contaminer la masse fondue.

Ce processus de fusion propre peut être encore amélioré en faisant fonctionner le four sous vide ou dans une atmosphère inerte (comme l'argon ou l'azote), ce qui empêche l'oxydation et assure la plus haute pureté possible du matériau.

Alliage et mélange inhérents

Le champ magnétique puissant et fluctuant fait plus que simplement chauffer le métal. Il crée également une forte action de brassage électromagnétique dans le bain de métal fondu.

Ce brassage naturel assure que la température est uniforme dans toute la masse fondue et que tous les alliages ajoutés sont complètement mélangés, ce qui donne un produit final homogène sans nécessiter de mélangeurs mécaniques.

Le produit du processus : Comprendre la dynamique énergétique

Au-delà du métal fondu, le processus lui-même a des produits et des caractéristiques techniques clés qui définissent son fonctionnement et son efficacité.

Comment l'induction électromagnétique crée de la chaleur

Le fonctionnement du four est basé sur un principe électrique fondamental. Un courant alternatif (CA) circule à travers une bobine de cuivre refroidie par eau, générant un puissant champ magnétique.

Ce champ magnétique induit de forts courants électriques, connus sous le nom de courants de Foucault, directement dans la charge métallique. La résistance naturelle du métal au flux de ces courants génère une chaleur intense et précise, le faisant fondre.

Le rôle de la puissance et de la fréquence

Les principaux produits techniques qui régissent ce processus sont la puissance et la fréquence.

Les fours modernes fonctionnent à des niveaux de puissance allant de quelques kilowatts à plus de 16 mégawatts, avec des fréquences allant de 50 Hz à 10 kHz. La fréquence choisie est essentielle, car elle influence l'intensité du brassage et la profondeur de pénétration de l'effet de chauffage dans le métal.

Le sous-produit : la chaleur perdue

Le processus est très efficace mais pas parfait. Une chaleur perdue importante est générée, principalement dans l'électronique de l'alimentation (comme les IGBT ou les SCR) et la bobine d'induction elle-même.

Cette chaleur est un sous-produit critique du processus qui doit être géré. Par conséquent, l'alimentation et la bobine de cuivre nécessitent des systèmes de refroidissement par eau robustes pour fonctionner en toute sécurité et efficacement.

Comprendre les compromis

Bien que puissante, la technologie d'induction n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

La sélection du creuset est essentielle

La charge est contenue dans un récipient appelé creuset, qui doit être fabriqué dans un matériau réfractaire capable de résister à des températures extrêmes.

Si le creuset est non conducteur (céramique), seul le métal est chauffé. S'il est conducteur (graphite), le creuset chauffe en même temps que le métal. Le choix du matériau du creuset est vital pour éviter les réactions chimiques qui pourraient contaminer la masse fondue.

Capacité limitée de raffinage des scories

Les fours à induction excellent dans la fusion de ferrailles propres et de matériaux pré-raffinés. L'action de brassage est moins efficace pour séparer de grands volumes d'impuretés (scories) d'une masse fondue.

Pour les processus qui nécessitent un raffinage étendu de ferrailles brutes et contaminées de faible qualité, d'autres types de fours comme le four à arc électrique (FAE) sont souvent mieux adaptés.

Complexité de l'alimentation électrique

L'efficacité d'un four à induction repose sur une alimentation électrique sophistiquée à semi-conducteurs. Ces unités contrôlent précisément le courant haute fréquence envoyé à la bobine.

Bien que fiable, cette technologie nécessite des connaissances spécialisées pour la maintenance et le dépannage, ce qui représente un défi opérationnel différent par rapport aux systèmes de combustion plus simples.

Faire le bon choix pour votre objectif

La décision d'utiliser un four à induction doit être basée sur une compréhension claire des exigences de votre produit final.

- Si votre objectif principal est d'obtenir des masses fondues de haute pureté et une chimie d'alliage précise : La nature propre, contenue et auto-brassante d'un four à induction en fait le choix supérieur.

- Si votre objectif principal est la fusion rapide de ferrailles propres et triées : Un four à induction offre une vitesse et une efficacité énergétique inégalées pour les opérations de refusion.

- Si votre objectif principal est le raffinage à grande échelle de ferrailles brutes et sales : Vous devriez évaluer si un four à arc électrique est plus approprié en raison de sa capacité supérieure à gérer les scories.

En fin de compte, comprendre qu'un four à induction produit un matériau précisément contrôlé – et pas seulement un liquide générique – est la clé pour exploiter tout son potentiel.

Tableau récapitulatif :

| Caractéristique clé du produit | Description |

|---|---|

| Produit principal | Métal fondu de haute pureté (acier, cuivre, aluminium, métaux précieux) |

| Avantage clé du processus | Le brassage électromagnétique inhérent assure une température uniforme et un mélange d'alliage homogène |

| Environnement de fusion | Processus propre, sans combustion ; peut être sous vide ou en atmosphère inerte pour une pureté maximale |

| Paramètres cruciaux | La puissance (kW à MW) et la fréquence (50 Hz - 10 kHz) définissent le chauffage et le brassage |

| Principal sous-produit | Chaleur perdue, gérée par des systèmes de refroidissement par eau robustes pour la bobine et l'alimentation électrique |

Prêt à atteindre une pureté et un contrôle supérieurs dans votre processus de fusion ? Les solutions avancées de fours à haute température de KINTEK, y compris nos systèmes d'induction robustes, sont conçues pour la précision. En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires et fonderies la technologie pour des fusions propres et homogènes. Notre forte capacité de personnalisation approfondie nous permet d'adapter des solutions à vos besoins uniques en matière de matériaux et de production.

Contactez KINTEK dès aujourd'hui pour discuter de la façon dont notre expertise peut améliorer vos résultats de fusion des métaux !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques