Dans un four de Fusion par Induction sous Vide (VIM), l'environnement sous vide n'est pas seulement un bouclier protecteur, mais une partie active et indispensable du processus métallurgique. Son objectif principal est de créer un environnement ultra-pur qui empêche les gaz atmosphériques de contaminer le métal en fusion. Cela permet l'élimination des impuretés dissoutes et confère aux opérateurs un contrôle précis de la composition chimique finale, ce qui se traduit par des matériaux de qualité et de performance supérieures.

L'idée principale est qu'un vide fait plus que simplement prévenir l'oxydation. Il agit comme un puissant outil de raffinage, purifiant activement le métal en fusion en éliminant les gaz indésirables et les éléments volatils, ce qui est fondamental pour produire les alliages haute performance requis par les industries de pointe.

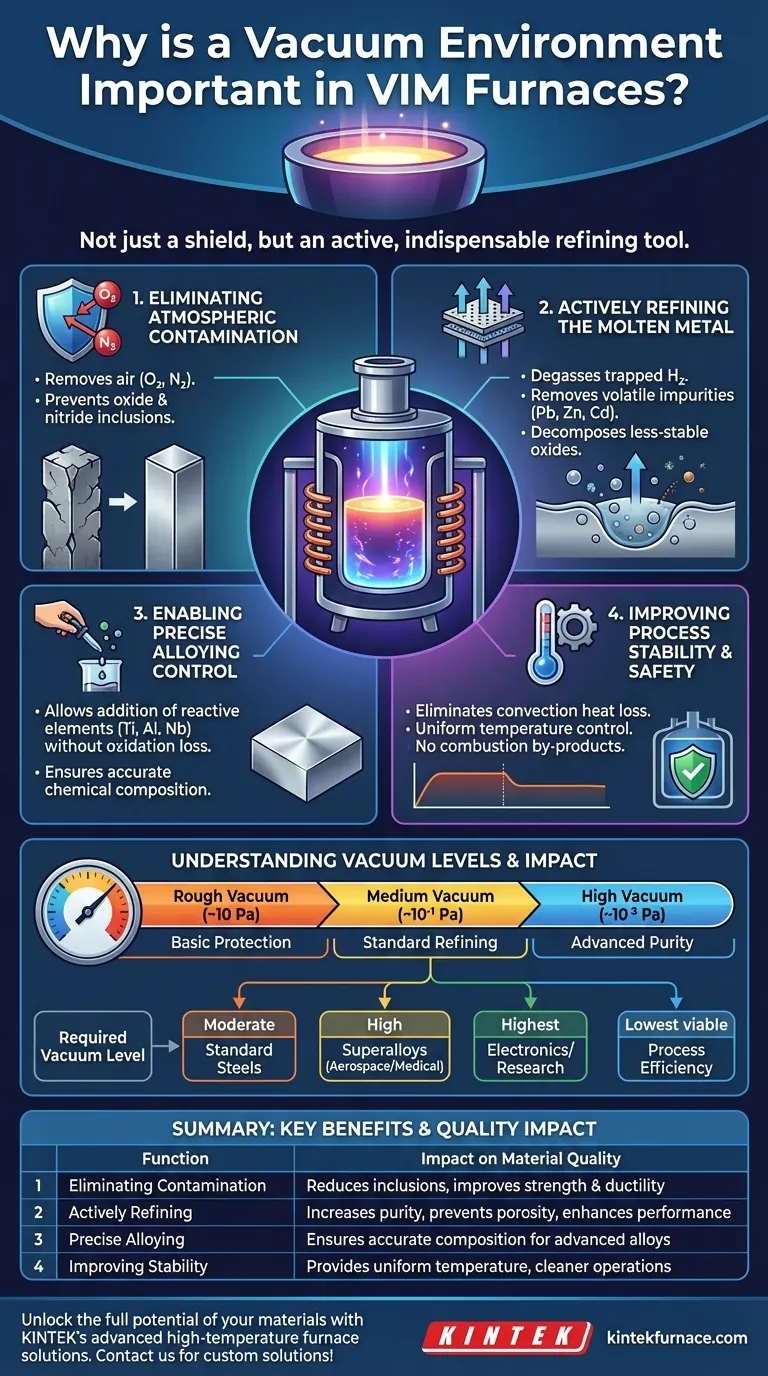

Les fonctions principales de l'environnement sous vide

L'importance du vide peut être comprise en examinant ses quatre fonctions critiques pendant le processus de fusion. Chacune joue un rôle distinct dans la transformation des matières premières en un produit final de haute pureté, conçu avec précision.

Fonction 1 : Élimination de la contamination atmosphérique

Le bénéfice le plus immédiat d'un vide est l'élimination de l'atmosphère. L'air est composé d'environ 78 % d'azote et 21 % d'oxygène, qui sont tous deux très réactifs avec les métaux en fusion.

L'oxygène provoque la formation d'oxydes, qui créent des inclusions solides dans la coulée finale. Ces inclusions agissent comme des points de contrainte, réduisant la résistance, la ductilité et la durée de vie à la fatigue du matériau.

L'azote peut former des nitrures de manière similaire, entraînant une fragilisation. En éliminant physiquement ces gaz, le vide assure que la fusion reste propre et exempte de ces réactions nuisibles.

Fonction 2 : Raffinage actif du métal en fusion

Un vide n'est pas passif ; il purifie activement le métal en modifiant la chimie physique de la fusion.

Premièrement, il permet le dégazage. Les gaz dissous, en particulier l'hydrogène, sont piégés dans le métal. Sous vide, ces gaz ont une forte tendance à sortir de la solution et à être pompés. Cela prévient la porosité (bulles de gaz) dans le produit final.

Deuxièmement, il élimine les impuretés volatiles. Les éléments à haute pression de vapeur, tels que le plomb, le cadmium, le zinc et le bismuth, s'évaporent essentiellement sous vide aux températures de fusion. Le système de vide élimine ensuite ces éléments vaporisés, augmentant considérablement la pureté de l'alliage.

Enfin, un vide poussé peut même provoquer la décomposition d'oxydes moins stables qui auraient pu être présents dans les matières premières, affinant davantage la fusion au-delà de ce qui est possible à l'air libre.

Fonction 3 : Permettre un contrôle précis de l'alliage

De nombreux superalliages avancés dépendent de l'ajout précis d'éléments hautement réactifs comme le titane, l'aluminium et le niobium.

Dans une atmosphère normale, ces éléments s'oxyderaient instantanément en étant ajoutés à la fusion, ce qui rendrait impossible de contrôler leur concentration finale dans l'alliage.

Le vide crée une "ardoise vierge" immaculée. Il permet aux métallurgistes d'ajouter ces éléments réactifs en toute confiance, sachant qu'ils se dissoudront dans l'alliage comme prévu, sans être perdus sous forme de scories d'oxyde. Il permet également le contre-remplissage contrôlé d'un gaz spécifique, comme l'argon, si une certaine pression partielle est requise pour le processus.

Fonction 4 : Amélioration de la stabilité et de la sécurité du processus

En éliminant l'air, le vide élimine la perte de chaleur par convection. Le transfert de chaleur se produit principalement par rayonnement, ce qui est plus prévisible et permet un contrôle plus uniforme de la température à l'intérieur du creuset.

De plus, comme les fours VIM utilisent l'induction électromagnétique pour le chauffage, il n'y a pas de sous-produits de combustion. Ceci, combiné à l'environnement sous vide fermé, se traduit par un processus significativement plus propre et plus sûr par rapport aux fours basés sur l'atmosphère.

Comprendre les niveaux de vide et leur impact

Tous les vides ne sont pas créés égaux. Le "degré" de vide, ou la faiblesse de la pression, a un impact direct sur le processus de raffinage. Le niveau choisi est un compromis critique entre les exigences métallurgiques et les coûts d'exploitation.

Le concept de degré de vide

Le niveau de vide est mesuré en unités de pression, comme les Pascals (Pa) ou les millibars (mbar). Une valeur de pression plus basse signifie un vide plus élevé (ou plus profond).

Les plages de fonctionnement typiques incluent le vide grossier (environ 10 Pa), le vide moyen (jusqu'à 10⁻¹ Pa) et le vide poussé (10⁻³ Pa ou moins).

Comment le niveau de vide affecte la pureté

Un vide grossier est suffisant pour prévenir l'oxydation majeure et éliminer la majeure partie des gaz dissous comme l'hydrogène. Cela est adéquat pour de nombreuses nuances d'acier standard et des alliages moins réactifs.

L'obtention d'un vide poussé est nécessaire pour des tâches plus exigeantes, telles que l'élimination d'éléments traces volatils ou la décomposition d'oxydes stables. La production de superalliages pour l'aérospatiale et d'implants médicaux de haute pureté nécessite ces niveaux de vide poussé pour atteindre la pureté et les propriétés matérielles nécessaires.

Le compromis d'ingénierie

L'obtention et le maintien d'un vide poussé sont plus coûteux et plus longs. Cela nécessite des pompes plus sophistiquées et puissantes, une construction de chambre robuste et des cycles de pompage plus longs.

Par conséquent, le choix du niveau de vide est une décision d'ingénierie qui équilibre la pureté du matériau requise par rapport au coût et au temps du processus de fabrication.

Faire le bon choix pour votre objectif

L'environnement sous vide requis est entièrement dicté par l'application finale du matériau que vous produisez.

- Si votre objectif principal est de produire des aciers standard ou des alliages moins réactifs : Un vide modéré est suffisant pour prévenir une oxydation majeure et éliminer les gaz dissous qui causent la porosité.

- Si votre objectif principal est de créer des superalliages pour l'aérospatiale ou l'usage médical : Un environnement de vide poussé est non négociable pour contrôler la chimie des éléments réactifs et atteindre une pureté extrême.

- Si votre objectif principal est de maximiser la pureté pour l'électronique ou la recherche : Le vide le plus élevé possible est nécessaire pour éliminer les éléments traces volatils et garantir le matériau le plus propre possible.

- Si votre objectif principal est l'efficacité et le coût du processus : Votre objectif est d'utiliser le niveau de vide le plus bas qui satisfait toujours les spécifications de qualité minimales pour l'alliage, équilibrant la qualité métallurgique et le temps de cycle.

En fin de compte, la maîtrise de l'environnement sous vide est ce qui distingue la production de métaux standard de la création de matériaux véritablement avancés.

Tableau récapitulatif :

| Fonction | Avantage clé | Impact sur la qualité du matériau |

|---|---|---|

| Élimination de la contamination atmosphérique | Prévient l'oxydation et la formation de nitrures | Réduit les inclusions, améliore la résistance et la ductilité |

| Raffinage actif du métal en fusion | Élimine les gaz dissous et les impuretés volatiles | Augmente la pureté, prévient la porosité et améliore les performances |

| Permettre un contrôle précis de l'alliage | Permet l'ajout d'éléments réactifs sans perte | Assure une composition chimique précise pour les alliages avancés |

| Amélioration de la stabilité et de la sécurité du processus | Réduit la perte de chaleur et élimine les risques de combustion | Fournit un contrôle uniforme de la température et des opérations plus propres |

Libérez tout le potentiel de vos matériaux avec les solutions de fours haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des produits de précision tels que des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation nous permet de répondre précisément à vos exigences expérimentales uniques, vous aidant à atteindre une pureté et des performances supérieures dans les alliages pour des industries telles que l'aérospatiale, le médical et l'électronique. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter une solution à vos besoins et élever vos processus métallurgiques !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

Les gens demandent aussi

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues