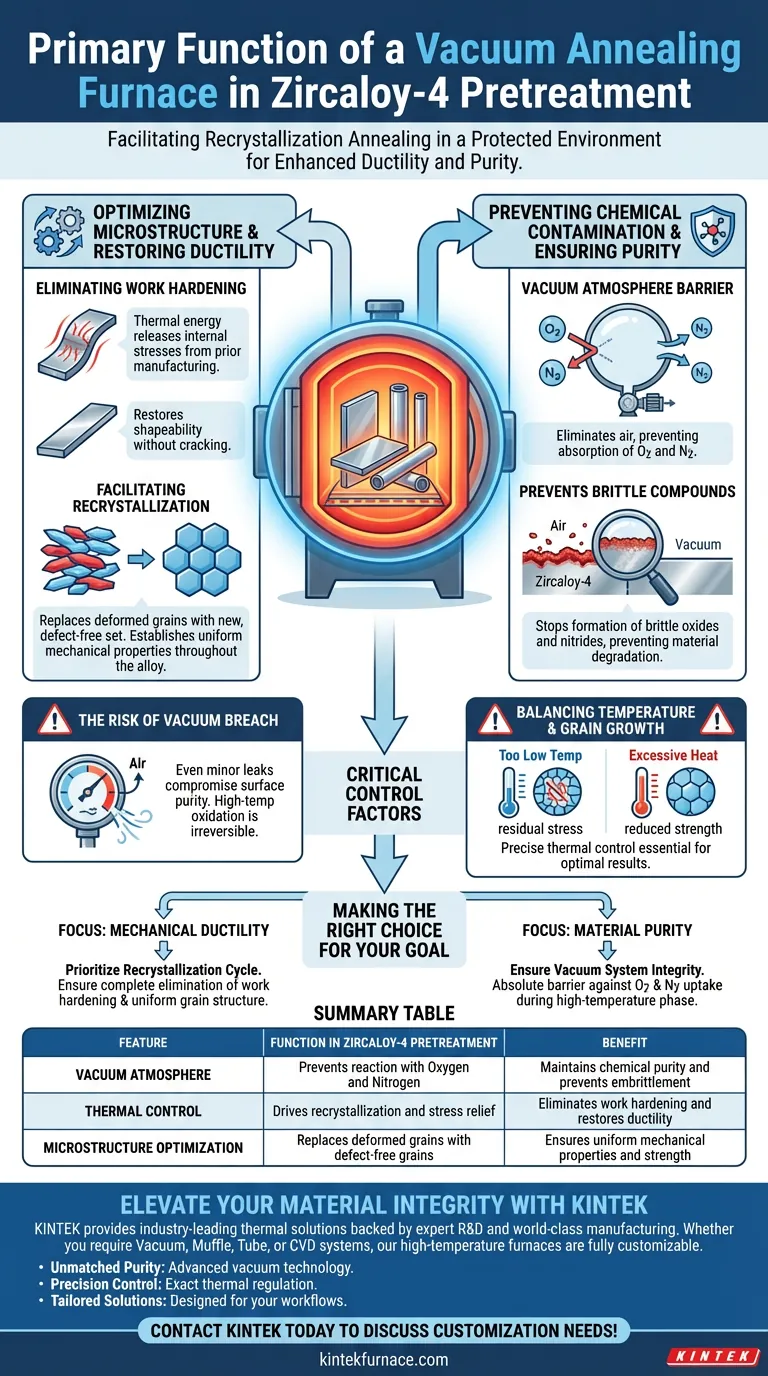

La fonction principale d'un four de recuit sous vide dans le prétraitement du Zircaloy-4 est de faciliter le recuit de recristallisation dans un environnement protégé. Ce processus élimine l'écrouissage antérieur et optimise la structure granulaire de l'alliage pour restaurer la ductilité. De manière cruciale, l'atmosphère sous vide empêche le zirconium de réagir avec l'oxygène et l'azote à haute température, garantissant ainsi que le matériau conserve sa pureté chimique et son intégrité mécanique.

Le four de recuit sous vide remplit un double objectif essentiel : il agit comme un mécanisme de récupération microstructurale pour inverser l'écrouissage, tout en fonctionnant simultanément comme une barrière protectrice contre la contamination atmosphérique.

Optimisation de la microstructure et de la pureté

Pour comprendre la nécessité de cet équipement, il faut aller au-delà du simple chauffage. Le four répond aux sensibilités chimiques et physiques spécifiques du Zircaloy-4 grâce à un contrôle environnemental précis.

Élimination de l'écrouissage

Les étapes de fabrication antérieures laissent souvent les plaques de Zircaloy-4 dans un état de forte contrainte, connu sous le nom d'écrouissage.

Le four fournit l'énergie thermique nécessaire pour libérer ces contraintes internes. Cela restaure la capacité du matériau à être façonné et travaillé sans se fissurer.

Facilitation de la recristallisation

Au-delà de la simple relaxation des contraintes, le four induit la recristallisation.

Ce processus remplace les grains déformés par un nouvel ensemble de grains sans défauts. Cette optimisation de la structure granulaire est essentielle pour établir des propriétés mécaniques uniformes dans tout l'alliage.

Prévention de la contamination chimique

Les alliages de zirconium sont très réactifs à des températures élevées.

S'il était exposé à l'air pendant le recuit, le Zircaloy-4 absorberait de l'oxygène et de l'azote. L'environnement sous vide élimine ces gaz, empêchant la formation d'oxydes et de nitrures fragiles qui dégraderaient le matériau de base.

Comprendre les facteurs de contrôle critiques

Bien que le four de recuit sous vide soit un outil puissant, son efficacité dépend du respect strict des paramètres du processus. Le non-respect de ces variables peut entraîner des résultats sous-optimaux.

Le risque de rupture du vide

L'intégrité du vide est primordiale. Même des fuites mineures peuvent introduire suffisamment d'oxygène pour compromettre la pureté de surface du Zircaloy-4.

L'oxydation à haute température est irréversible et peut rendre le matériau impropre aux applications nucléaires ou structurelles critiques.

Équilibrer la température et la croissance des grains

Le contrôle thermique doit être précis.

Si la température est trop basse, la recristallisation sera incomplète, laissant des contraintes résiduelles. Inversement, une chaleur excessive ou une exposition prolongée peut entraîner un grossissement des grains, où les grains deviennent trop grands, réduisant la résistance du matériau.

Faire le bon choix pour votre objectif

Lors de la configuration de votre processus de prétraitement pour le Zircaloy-4, votre objectif opérationnel dictera vos paramètres spécifiques de four.

- Si votre objectif principal est la ductilité mécanique : Priorisez le cycle de recristallisation pour assurer l'élimination complète de l'écrouissage et une structure granulaire uniforme.

- Si votre objectif principal est la pureté du matériau : Assurez-vous que le système sous vide agit comme une barrière absolue pour empêcher l'absorption d'oxygène et d'azote pendant la phase à haute température.

Le four de recuit sous vide n'est pas simplement un appareil de chauffage ; c'est un instrument de précision pour définir la qualité finale et la fiabilité des composants en Zircaloy-4.

Tableau récapitulatif :

| Caractéristique | Fonction dans le prétraitement du Zircaloy-4 | Avantage |

|---|---|---|

| Atmosphère sous vide | Empêche la réaction avec l'oxygène et l'azote | Maintient la pureté chimique et prévient la fragilisation |

| Contrôle thermique | Induit la recristallisation et la relaxation des contraintes | Élimine l'écrouissage et restaure la ductilité |

| Optimisation de la microstructure | Remplace les grains déformés par des grains sans défauts | Assure des propriétés mécaniques et une résistance uniformes |

Améliorez l'intégrité de vos matériaux avec KINTEK

La précision est non négociable lors du traitement d'alliages sensibles comme le Zircaloy-4. KINTEK fournit des solutions thermiques de pointe soutenues par une R&D experte et une fabrication de classe mondiale. Que vous ayez besoin de systèmes sous vide, à étuve, tubulaires ou CVD, nos fours à haute température sont entièrement personnalisables pour répondre à vos exigences spécifiques de laboratoire ou industrielles.

Notre valeur pour vous :

- Pureté inégalée : Technologie sous vide avancée pour éliminer la contamination atmosphérique.

- Contrôle de précision : Régulation thermique exacte pour gérer la croissance des grains et la ductilité.

- Solutions sur mesure : Systèmes conçus spécifiquement pour vos flux de travail métallurgiques uniques.

Prêt à optimiser votre processus de recuit ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins de personnalisation avec nos spécialistes techniques !

Guide Visuel

Références

- Huifang Yue, Meiyi Yao. Effects of Hydrogenation on the Corrosion Behavior of Zircaloy-4. DOI: 10.3390/ma17051101

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de frittage et de brasage pour traitement thermique sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Pourquoi les matières premières NaF et KF doivent-elles être traitées dans un four sous vide pour la synthèse de FUNaK ? Assurer la pureté et la sécurité

- Quel est le degré de vide de travail typique pour la plupart des fours de traitement thermique sous vide ? Optimisez votre processus avec le bon niveau de vide

- Quelle est la fonction d'un four de frittage à haute température dans la céramique imprimée en 4D ? Transformer les conceptions en réalité

- Comment le traitement thermique sous vide garantit-il des résultats de haute qualité ? Obtenez des performances matérielles supérieures grâce à un contrôle précis

- Quel est le but de l'utilisation d'une étuve de séchage sous vide pour les gâteaux de filtration composites ? Assurer des résultats de pressage à chaud sans défaut.

- Que se passe-t-il au degré de vide pendant le processus de chauffage dans un four sous vide ? Maîtriser le dégazage pour un traitement thermique supérieur

- Pourquoi le four à alliage de titane SOM est-il réglé entre 1100°C et 1300°C ? Optimisation de la conductivité des ions oxygène

- Pourquoi un four sous vide est-il nécessaire pour sécher les matériaux composites ZIF67/NiMoO4 ? Protéger l'architecture délicate du matériau