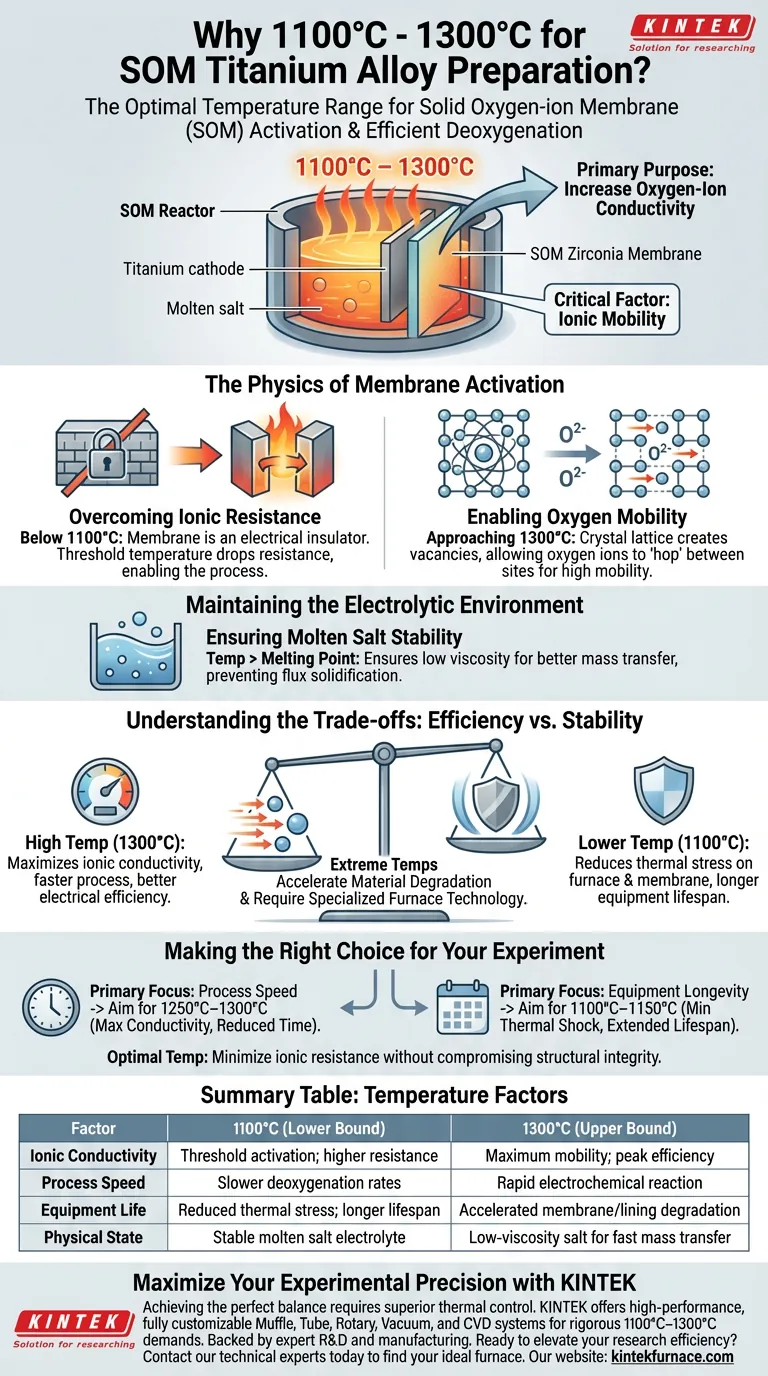

La plage de température de 1100°C à 1300°C est spécifiquement sélectionnée pour surmonter la barrière d'énergie d'activation de la membrane à ions oxygène solide (SOM). Bien que cette chaleur assure que l'électrolyte de sel fondu reste liquide, son objectif technique principal est d'augmenter considérablement la conductivité des ions oxygène du matériau de la membrane, garantissant ainsi une désoxygénation efficace du titane.

Le facteur déterminant de cette sélection de température est la mobilité ionique. À des températures inférieures à 1100°C, la membrane céramique agit comme un isolant ; ce n'est que dans cette fenêtre de haute température qu'elle devient suffisamment conductrice pour faciliter la séparation électrochimique de l'oxygène de l'alliage.

La physique de l'activation de la membrane

Surmonter la résistance ionique

Le cœur du processus SOM est la membrane solide, généralement composée de céramiques à base de zircone. Aux températures standard, ces matériaux sont électriquement résistifs.

Pour fonctionner comme électrolyte, le matériau nécessite une énergie thermique importante. Le seuil de 1100°C est généralement le point où la résistance est suffisamment faible pour que le processus soit économiquement viable.

Permettre la mobilité de l'oxygène

Le processus repose sur le "pompage" des ions oxygène hors du bain de titane et à travers la membrane solide.

À des températures approchant 1300°C, le réseau cristallin de la membrane crée des lacunes qui permettent aux ions oxygène de passer d'un site à un autre. Cette mobilité ionique élevée est le moteur du processus de désoxygénation.

Maintien de l'environnement électrolytique

Assurer la stabilité du sel fondu

La deuxième exigence de cette plage de température concerne l'état physique du flux. Le système de sel fondu agit comme milieu de transfert entre la cathode de titane et l'anode SOM.

Le four doit maintenir une température bien supérieure au point de fusion de ces sels. Cela garantit une faible viscosité, ce qui favorise un meilleur transfert de masse et empêche la solidification du flux près des zones plus froides du réacteur.

Comprendre les compromis

L'équilibre entre efficacité et stabilité

Fonctionner à l'extrémité supérieure du spectre (1300°C) maximise la conductivité ionique, rendant le processus plus rapide et plus efficace électriquement.

Cependant, des températures extrêmes soumettent les composants du four à d'énormes contraintes.

Limitations des matériaux

Bien que des températures plus élevées améliorent la cinétique de réaction, elles accélèrent également la dégradation du revêtement du four et de la membrane elle-même.

De plus, comme indiqué dans le traitement général à haute température, des technologies de four spécialisées (telles que celles utilisées pour le frittage à des plages similaires) sont nécessaires pour maintenir le contrôle atmosphérique et l'uniformité de la température à ces extrêmes.

Faire le bon choix pour votre expérience

Pour déterminer où dans la plage de 1100°C à 1300°C vous devriez opérer, considérez vos contraintes spécifiques :

- Si votre objectif principal est la vitesse du processus : Visez l'extrémité supérieure (1250°C–1300°C) pour maximiser la conductivité ionique de la membrane de zircone et réduire le temps de réaction.

- Si votre objectif principal est la longévité de l'équipement : Opérez plus près de la limite inférieure (1100°C–1150°C) pour minimiser le choc thermique et prolonger la durée de vie de la membrane et des éléments chauffants.

En fin de compte, la température optimale est le point où la résistance ionique est minimisée sans compromettre l'intégrité structurelle de l'appareil SOM.

Tableau récapitulatif :

| Facteur | 1100°C (Limite inférieure) | 1300°C (Limite supérieure) |

|---|---|---|

| Conductivité ionique | Activation seuil ; résistance plus élevée | Mobilité maximale ; efficacité de pointe |

| Vitesse du processus | Taux de désoxygénation plus lents | Réaction électrochimique rapide |

| Durée de vie de l'équipement | Stress thermique réduit ; durée de vie plus longue | Dégradation accélérée de la membrane/du revêtement |

| État physique | Électrolyte de sel fondu stable | Sel à faible viscosité pour un transfert de masse rapide |

Maximisez la précision de vos expériences avec KINTEK

Atteindre l'équilibre parfait entre la mobilité ionique et la longévité de l'équipement nécessite un contrôle thermique supérieur. KINTEK propose des solutions de laboratoire haute performance adaptées à la métallurgie avancée et à la science des matériaux. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre aux exigences rigoureuses de 1100°C–1300°C du traitement du titane SOM.

Prêt à améliorer l'efficacité de vos recherches ? Contactez nos experts techniques dès aujourd'hui pour trouver le four haute température idéal pour vos besoins uniques.

Guide Visuel

Références

- Yuhang Miao, Jinming Hu. Research Progress of Preparing Titanium Alloy By Molten Salt Method. DOI: 10.62051/ijnres.v2n1.30

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Pourquoi utilise-t-on un four sous vide pour sécher les ionogels ? Préserver l'intégrité structurelle pour une microscopie électronique précise

- Quels sont les avantages clés de l'utilisation d'un four à arc sous vide ? Atteignez une pureté et des performances inégalées

- Comment le refroidissement rapide (trempe) peut-il bénéficier du processus dans un four sous vide ? Augmenter l'efficacité et les propriétés des matériaux

- Pourquoi un système de distillation sous vide de magnésium est-il essentiel dans le LME pour la récupération des terres rares ? Obtenez des terres rares d'une pureté de 98 %

- Quelle est l'importance technique du contrôle du taux de fuite sous vide ? Assurer la stabilité thermique et la pureté

- Comment un four sous vide à haute température facilite-t-il la transparence des céramiques de spinelle d'aluminium et de magnésium ?

- Quelle est l'importance des systèmes de séchage sous vide à haute température pour la régénération des matériaux de déshydratation ? Améliorer l'efficacité

- Quels sont les avantages de la réalisation d'un traitement thermique sous vide ? Obtenez un contrôle et une qualité de matériau supérieurs