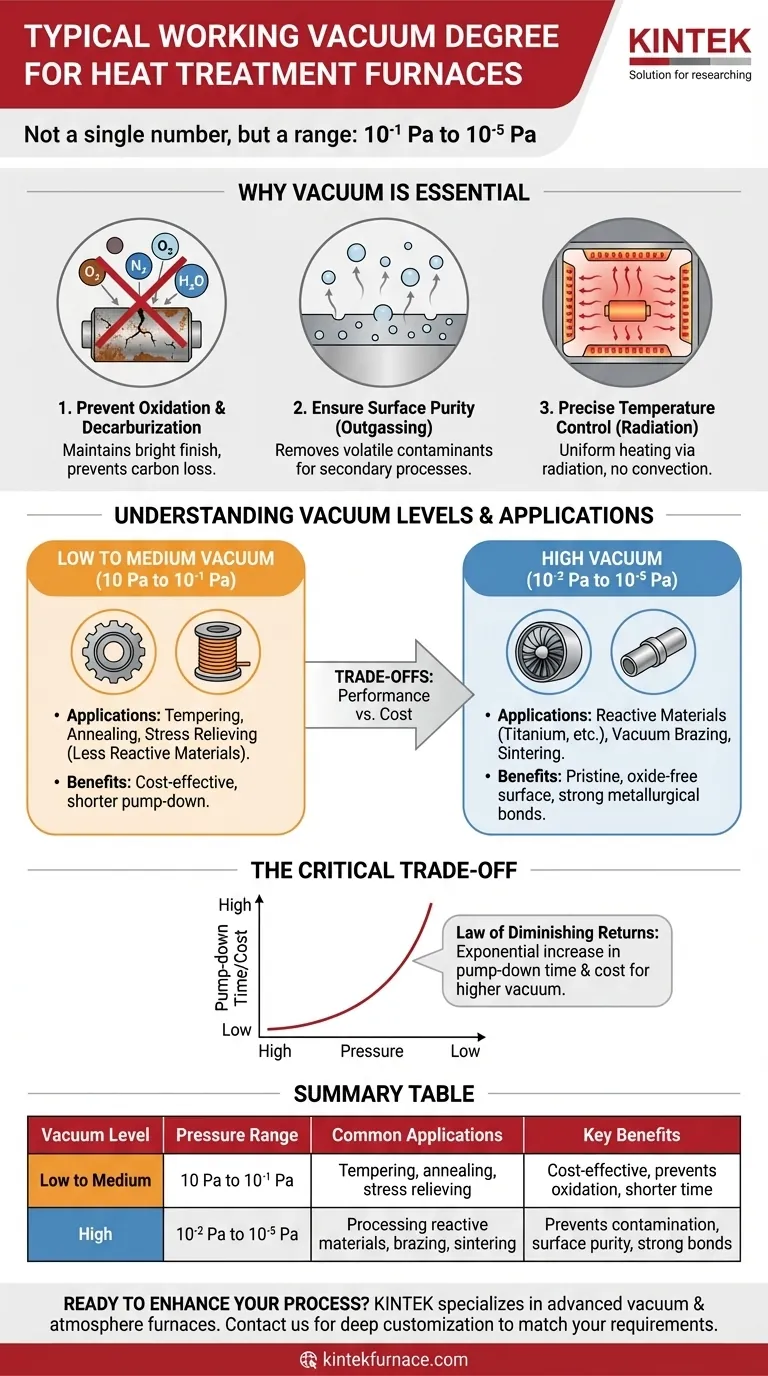

Bien qu'un chiffre unique soit souvent cité, le vide de travail typique pour un four de traitement thermique n'est pas une valeur spécifique mais une plage, généralement de 10⁻¹ Pa à 10⁻⁵ Pa. Le niveau exact requis est dicté par le matériau spécifique traité et le résultat souhaité, car un vide plus élevé offre une meilleure protection contre la contamination atmosphérique.

L'idée fondamentale est que le niveau de vide "correct" ne consiste pas à atteindre la pression la plus basse possible. Il s'agit d'une décision d'ingénierie calculée pour créer un environnement suffisamment pur pour prévenir les réactions chimiques indésirables, telles que l'oxydation, à une température spécifique, en équilibrant les exigences du processus avec le temps et le coût.

Pourquoi le vide est-il essentiel dans le traitement thermique ?

L'objectif principal de l'utilisation du vide est d'éliminer les gaz atmosphériques – principalement l'oxygène, l'azote et la vapeur d'eau – qui provoquent des réactions indésirables à des températures élevées. Cet environnement contrôlé offre plusieurs avantages distincts par rapport aux fours à atmosphère traditionnelle.

Prévention de l'oxydation et de la décarburation

À hautes températures, la plupart des métaux réagissent facilement avec l'oxygène, formant une couche d'oxyde à la surface. Un four sous vide élimine la grande majorité des molécules d'oxygène, prévenant l'oxydation et garantissant que la pièce conserve une finition brillante et propre. Ceci est également essentiel pour prévenir la décarburation, où le carbone quitte la surface de l'acier, le ramollissant et dégradant ses propriétés mécaniques.

Assurer la pureté de la surface

L'environnement sous vide fait plus que simplement empêcher la formation de nouveaux contaminants. Sous vide, les contaminants volatils existants à la surface du matériau peuvent « dégazer » ou s'évaporer pendant le cycle de chauffage. Il en résulte une surface exceptionnellement propre, ce qui est essentiel pour les processus secondaires comme le brasage ou le revêtement.

Permettre un contrôle précis de la température

Dans un quasi-vide, le transfert de chaleur se produit principalement par rayonnement, et non par convection. Cela élimine les points chauds ou froids causés par les gaz en circulation, permettant un chauffage et un refroidissement extrêmement uniformes. Ce contrôle thermique précis est essentiel pour obtenir des microstructures et des propriétés matérielles spécifiques dans les alliages sensibles.

Comprendre les niveaux de vide et leurs applications

Le terme "vide" couvre une large gamme de pressions. Pour le traitement thermique, celles-ci sont généralement classées en plages de vide faible et élevé, chacune étant adaptée à des tâches différentes.

Vide faible à moyen (10 Pa à 10⁻¹ Pa)

Cette plage est suffisante pour de nombreux traitements thermiques à usage général. Elle élimine efficacement suffisamment d'oxygène pour prévenir une oxydation significative sur les matériaux moins réactifs lors de processus comme le revenu, le recuit et la détente. Elle offre un bon équilibre entre protection et des temps de pompage relativement courts.

Vide poussé (10⁻² Pa à 10⁻⁵ Pa)

Ce niveau de vide est requis pour les applications plus sensibles. Le traitement de matériaux hautement réactifs comme le titane, les métaux réfractaires et certains aciers inoxydables exige un vide poussé pour prévenir toute trace de contamination. C'est également la norme pour des processus comme le brasage sous vide et le frittage, où une surface absolument immaculée et sans oxyde est non négociable pour obtenir une liaison métallurgique solide.

Les compromis critiques : performance vs coût

Le choix d'un niveau de vide est une décision économique et opérationnelle, pas seulement technique. Viser le vide le plus élevé possible n'est pas toujours la meilleure stratégie.

La loi des rendements décroissants

Atteindre un vide plus élevé (une pression plus faible) nécessite des systèmes de pompage plus sophistiqués et plus coûteux (par exemple, l'ajout d'une pompe à diffusion ou turbomoléculaire). Plus important encore, le temps de pompage augmente exponentiellement à mesure que l'on tente d'éliminer les dernières molécules de gaz de la chambre.

Adapter le vide au processus

L'objectif est d'utiliser un niveau de vide suffisant pour la tâche. Utiliser un système de vide poussé pour un simple cycle de détente sur de l'acier au carbone ordinaire est inefficace et coûteux. Inversement, tenter de braser un alliage réactif dans un four sous vide faible entraînera probablement un joint défectueux et oxydé. Le matériau, la température et l'objectif du processus doivent dicter l'exigence de vide.

Sélectionner le bon vide pour votre processus

Votre choix doit être directement informé par votre matériau et votre objectif. Tenez compte du niveau de pureté de surface requis et de la réactivité de l'alliage à sa température de traitement.

- Si votre objectif principal est les traitements à usage général (par exemple, la détente, le revenu des aciers faiblement alliés) : Un vide faible à moyen (environ 10 Pa à 10⁻¹ Pa) est généralement suffisant et économique.

- Si votre objectif principal est le traitement de matériaux réactifs (par exemple, titane, alliages spéciaux, aciers à outils) : Un vide poussé (10⁻² Pa à 10⁻⁵ Pa) est nécessaire pour prévenir la contamination et assurer l'intégrité du matériau.

- Si votre objectif principal est le brasage à haute pureté (par exemple, brasage sous vide, liaison par diffusion, frittage) : Vous devez utiliser un vide poussé (généralement 10⁻³ Pa ou moins) pour garantir une surface sans oxyde pour une jonction métallurgique correcte.

En fin de compte, la sélection du niveau de vide approprié est un choix délibéré pour créer le bouclier invisible idéal pour votre matériau.

Tableau récapitulatif :

| Niveau de vide | Plage de pression | Applications courantes | Principaux avantages |

|---|---|---|---|

| Faible à moyen | 10 Pa à 10⁻¹ Pa | Revenu, recuit, détente des aciers faiblement alliés | Économique, prévient l'oxydation, temps de pompage plus courts |

| Élevé | 10⁻² Pa à 10⁻⁵ Pa | Traitement des matériaux réactifs (par exemple, titane), brasage sous vide, frittage | Prévient la contamination, assure la pureté de la surface, permet des liaisons métallurgiques solides |

Prêt à améliorer vos processus de traitement thermique avec la solution de vide parfaite ? KINTEK est spécialisé dans les fours à haute température avancés, y compris les fours sous vide et à atmosphère, adaptés aux divers besoins des laboratoires. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques – que vous travailliez avec des alliages réactifs ou des applications de brasage à haute pureté. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser vos résultats et accroître votre efficacité !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur