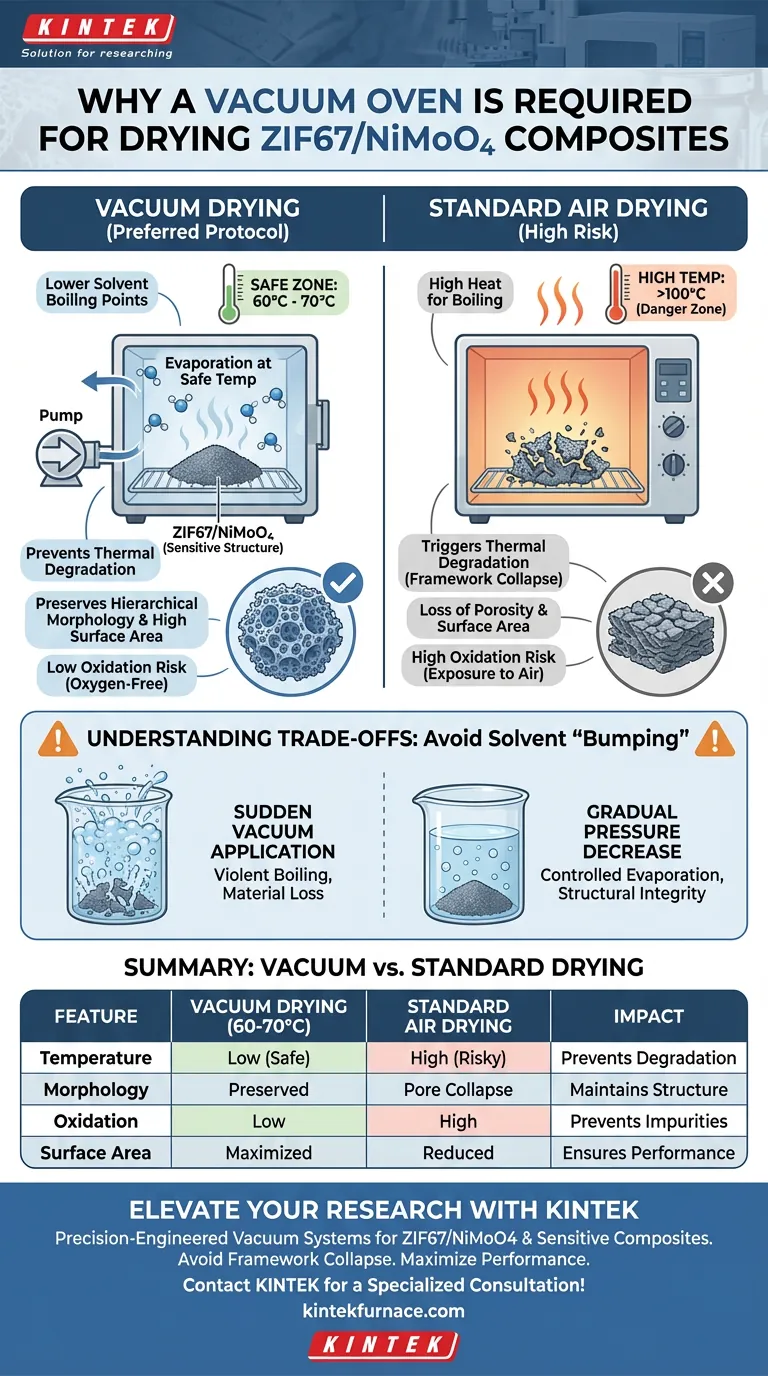

L'exigence principale de l'utilisation d'un four sous vide avec les composites ZIF67/NiMoO4 est de faciliter l'élimination rapide des solvants à des températures considérablement réduites, généralement entre 60°C et 70°C. Comme le ZIF67 est structurellement sensible, l'environnement sous vide est essentiel pour abaisser le point d'ébullition des substances volatiles, permettant un séchage complet sans soumettre le matériau à une chaleur élevée qui provoque l'effondrement du réseau.

En réduisant la pression ambiante, un four sous vide permet aux solvants de s'évaporer sans atteindre des températures qui déclenchent une dégradation thermique. Ce processus est essentiel pour préserver la morphologie hiérarchique et la surface spécifique élevée qui déterminent les performances du composite.

Le rôle crucial du contrôle de la température

Éviter la dégradation thermique

Le ZIF67 (Zeolitic Imidazolate Framework-67) et ses composites sont souvent thermiquement instables.

Soumettre ces matériaux à un séchage standard à haute température peut briser les liaisons chimiques au sein du réseau. En utilisant un vide, vous pouvez éliminer efficacement l'humidité dans une fenêtre thermique sûre (60–70°C), empêchant ainsi la dégradation du matériau.

Abaisser les points d'ébullition des solvants

Sous pression atmosphérique standard, l'élimination des solvants nécessite souvent une chaleur qui dépasse la limite de stabilité du composite.

L'environnement sous vide abaisse considérablement le point d'ébullition de l'eau et des autres solvants. Ce changement physique permet aux substances volatiles de se transformer en gaz et d'évacuer rapidement le matériau, même à des températures modestes.

Préserver l'architecture du matériau

Maintenir la morphologie hiérarchique

L'efficacité du ZIF67/NiMoO4 dépend fortement de sa structure physique.

Les méthodes de séchage conventionnelles peuvent provoquer des forces capillaires ou des contraintes thermiques qui entraînent l'effondrement des pores. Le séchage sous vide est un processus plus doux qui préserve la morphologie complexe et hiérarchique du composite.

Protéger la surface spécifique

La surface spécifique élevée est une métrique de performance clé pour ces composites.

Si le réseau s'effondre à cause de la chaleur, les sites actifs deviennent inaccessibles. Le séchage sous vide garantit que les pores restent ouverts et que la surface est maximisée pour les futures réactions chimiques ou applications électrochimiques.

Comprendre les compromis

Le risque d'« éclatement » des solvants

Bien que le séchage sous vide soit efficace, l'application trop soudaine du vide peut provoquer une ébullition violente des solvants.

Ce phénomène, connu sous le nom d'« éclatement », peut perturber physiquement la poudre ou entraîner une perte de matériau. Il est essentiel de réduire la pression progressivement pour permettre une évaporation contrôlée.

Prévention de l'oxydation

Bien que la référence principale souligne la préservation structurelle, des données supplémentaires suggèrent un avantage secondaire : le contrôle de l'oxydation.

Le séchage à l'air à haute température peut entraîner une oxydation secondaire des composants métalliques. Un environnement sous vide élimine l'oxygène, ajoutant une couche de protection chimique aux avantages structurels.

Faire le bon choix pour votre objectif

Pour garantir la synthèse de la plus haute qualité de ZIF67/NiMoO4, alignez votre protocole de séchage sur vos objectifs de performance spécifiques :

- Si votre objectif principal est l'intégrité structurelle : une stricte adhérence à la plage de 60–70°C sous vide est requise pour éviter l'effondrement du réseau et la perte de surface.

- Si votre objectif principal est la pureté chimique : assurez-vous que votre système de vide a une intégrité d'étanchéité élevée pour éliminer l'oxygène, empêchant ainsi l'oxydation secondaire pendant la phase de chauffage.

L'utilisation d'un four sous vide n'est pas simplement une méthode pour accélérer le processus ; c'est une exigence fondamentale pour conserver les propriétés fonctionnelles des composites MOF sensibles à la température.

Tableau récapitulatif :

| Caractéristique | Séchage sous vide (60-70°C) | Séchage à l'air standard | Impact sur ZIF67/NiMoO4 |

|---|---|---|---|

| Température | Basse (sans danger pour les MOF) | Élevée (nécessaire pour l'ébullition) | Prévient la dégradation thermique |

| Morphologie | Préservée | Risque d'effondrement des pores | Maintient la structure hiérarchique |

| Oxydation | Faible (sans oxygène) | Élevée | Prévient les impuretés chimiques |

| Surface spécifique | Maximisée | Réduite | Assure des performances électrochimiques élevées |

Améliorez votre recherche sur les matériaux avec KINTEK

La préservation de l'intégrité de composites sensibles comme le ZIF67/NiMoO4 nécessite des équipements thermiques conçus avec précision. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes sous vide, étuves, fours tubulaires, rotatifs et CVD haute performance, adaptés aux normes rigoureuses de votre laboratoire.

Que vous ayez besoin de fenêtres de température personnalisables ou d'une intégrité sous vide supérieure pour prévenir l'effondrement du réseau et l'oxydation, notre équipe est prête à concevoir une solution pour vos besoins de synthèse uniques. Maximisez la surface et les performances de votre matériau dès aujourd'hui — Contactez KINTEK pour une consultation spécialisée !

Guide Visuel

Références

- Kandasamy Sasikumar, Heongkyu Ju. Construction of Z-Scheme ZIF67/NiMoO4 Heterojunction for Enhanced Photocatalytic Degradation of Antibiotic Pollutants. DOI: 10.3390/ma17246225

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- 1200℃ Four à moufle pour laboratoire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment le brasage sous vide en four est-il appliqué dans l'industrie aérospatiale ? Rejoignez les composants haute performance avec précision

- Quels sont les défis techniques des fours in situ SEM ? Optimiser l'observation dynamique à haute température

- Quelle est la fonction d'une étuve de séchage sous vide de laboratoire dans la préparation de W-Ni2P@NiFe LDH/NF ? Optimiser les électrocatalyseurs

- Comment manipuler une creuset après l'avoir chauffé dans un four sous vide ? Assurer l'intégrité du matériau et l'exactitude des résultats

- Comment les domaines d'application influencent-ils le choix entre les fours à vide et les fours à atmosphère ? Choisissez le bon four pour vos besoins

- Quels matériaux peuvent être traités dans un four de recuit sous vide ? Idéal pour les métaux réactifs et l'électronique

- Quelles sont les fonctions de la chambre à vide dans le four ? Assurez la pureté et la précision dans les processus à haute température

- Que sont les gaz inertes et pourquoi sont-ils utilisés dans les fours sous vide ? Améliorer la qualité des matériaux et le contrôle des processus