En substance, le traitement thermique sous vide garantit des résultats de haute qualité en créant un environnement ultra-pur et contrôlé. En éliminant l'air et les autres gaz réactifs d'une chambre scellée, le processus élimine les principales causes de défauts comme l'oxydation et la contamination, permettant un contrôle précis des cycles de chauffage et de refroidissement. Cela garantit que les propriétés finales du matériau sont cohérentes, prévisibles et supérieures.

La véritable valeur du traitement thermique sous vide ne se limite pas à la chaleur ; il s'agit de contrôle. En éliminant la variable de la réaction atmosphérique, vous éliminez les causes profondes des défauts matériels, en veillant à ce que l'intégrité de la surface et la structure interne du composant soient exactement celles que vous avez conçues.

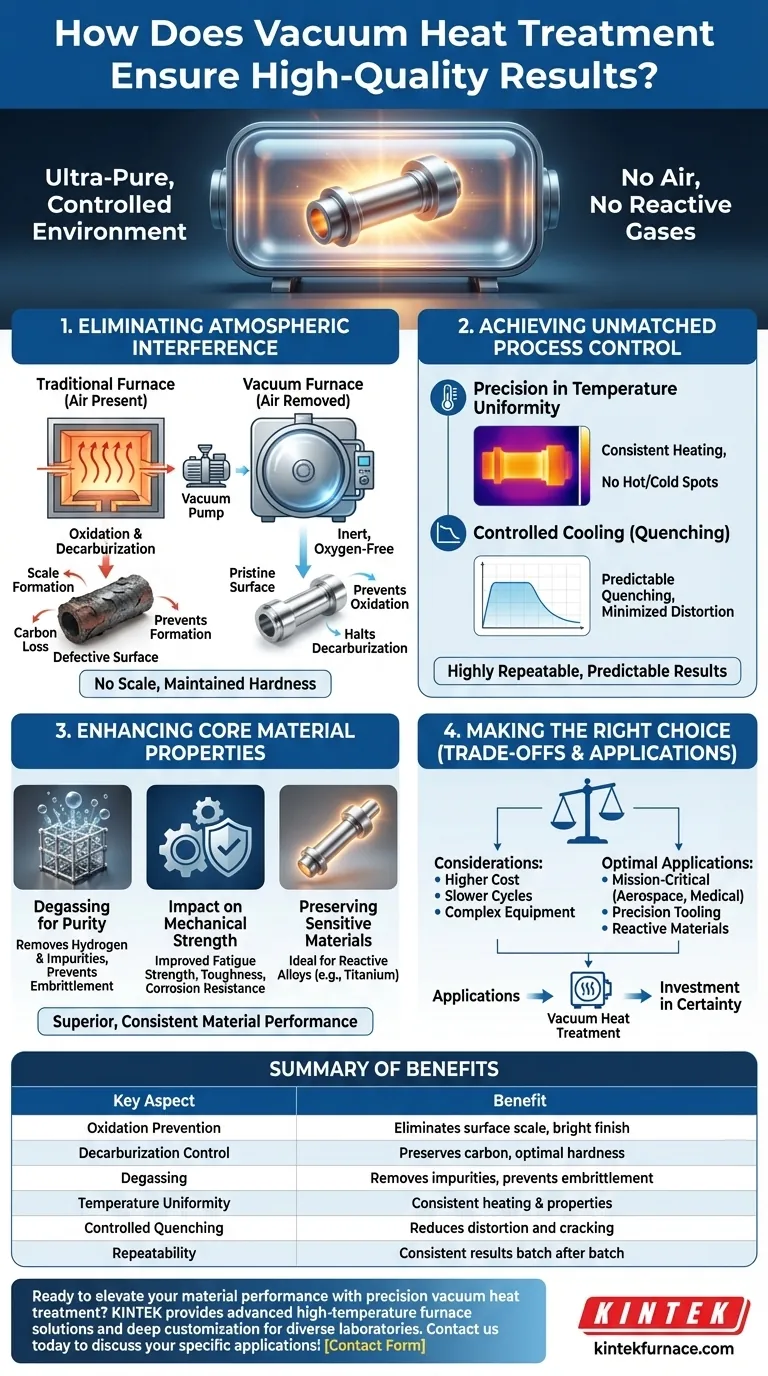

Le principe fondamental : Éliminer les interférences atmosphériques

Le traitement thermique repose sur des cycles thermiques précis pour modifier la microstructure d'un matériau. Cependant, lorsqu'il est effectué en présence d'air, la surface métallique chaude réagit facilement avec l'oxygène, l'azote et la vapeur d'eau, entraînant des résultats imprévisibles et indésirables.

Qu'est-ce qu'un environnement sous vide ?

Un four sous vide utilise un système de pompes pour retirer l'air d'une chambre scellée avant que le chauffage ne commence. Cela crée un environnement où les gaz réactifs sont pratiquement inexistants.

Cette condition sans oxygène est la pierre angulaire du processus, prévenant une multitude de réactions chimiques qui dégraderaient autrement la pièce.

Prévenir l'oxydation de surface

Dans les fours traditionnels, l'oxygène réagit avec le métal chaud pour former une couche d'oxyde sombre et cassante, ou "calamine". Cette calamine dégrade la finition de surface, réduit la précision dimensionnelle et doit être enlevée par des opérations secondaires coûteuses.

Le traitement sous vide empêche complètement l'oxydation. La pièce sort du four avec un éclat propre, brillant et métallique, conservant ses dimensions précises et sa qualité de surface.

Arrêter la décarburation

Pour les aciers au carbone, l'exposition à l'oxygène à des températures élevées peut extraire des atomes de carbone de la surface, un défaut connu sous le nom de décarburation. Cela crée une couche externe molle qui compromet la dureté et la résistance à l'usure.

L'environnement inerte sous vide arrête cette réaction, garantissant que la teneur en carbone—et donc la dureté—de la surface du matériau reste exactement telle que spécifiée.

Obtenir un contrôle et une cohérence inégalés des processus

Au-delà de la prévention de la contamination, l'environnement sous vide permet un niveau de contrôle que les fours atmosphériques ne peuvent égaler. Cela conduit à des résultats hautement reproductibles et prévisibles.

Précision dans l'uniformité de la température

L'absence d'air permet un chauffage principalement par rayonnement, qui peut être contrôlé avec une extrême précision. Cela assure une distribution uniforme de la température sur l'ensemble de la pièce, même pour des géométries complexes.

Un chauffage constant élimine les points chauds et froids, garantissant que la pièce entière subit la transformation métallurgique prévue.

Refroidissement contrôlé (trempe)

La trempe, le refroidissement rapide, est essentielle pour obtenir la dureté. Les fours sous vide peuvent utiliser la trempe sous gaz à haute pression (par exemple, avec de l'azote ou de l'argon) ou s'intégrer à des réservoirs de trempe à l'huile scellés.

Cet environnement contrôlé rend le processus de refroidissement hautement prévisible, minimisant le choc thermique et la distorsion qui peuvent entraîner la fissuration des pièces ou l'instabilité dimensionnelle.

Le bénéfice de la répétabilité

En éliminant les variables de la composition atmosphérique et de la convection incontrôlée, le traitement thermique sous vide devient un processus très stable. Chaque lot est traité dans des conditions presque identiques, garantissant une qualité constante de la première à la dernière pièce.

Améliorer les propriétés intrinsèques du matériau

Les avantages du traitement sous vide s'étendent profondément dans le matériau lui-même, améliorant ses propriétés mécaniques fondamentales.

Dégazage pour une pureté améliorée

Le vide extrait activement les gaz piégés, tels que l'hydrogène et les impuretés dissoutes, de la structure interne du métal. Cet effet de "dégazage" améliore considérablement la pureté du matériau.

L'élimination de l'hydrogène est particulièrement critique, car elle prévient la fragilisation par l'hydrogène, un mécanisme de défaillance catastrophique qui peut provoquer la fissuration des aciers à haute résistance sous charge.

L'impact sur la résistance mécanique

Une surface propre, non contaminée, exempte de microfissures et d'inclusions d'oxyde, améliore considérablement les performances d'une pièce. Les matériaux traités sous vide présentent souvent une résistance à la fatigue, une ténacité et une résistance à la corrosion accrues.

Préservation des matériaux sensibles

Des métaux comme le titane et d'autres alliages réfractaires sont extrêmement réactifs à haute température. Le traitement sous vide est essentiel pour éviter qu'ils ne deviennent cassants en absorbant de l'oxygène ou de l'azote de l'air.

Comprendre les compromis

Bien que ses avantages soient clairs, le traitement thermique sous vide n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Le facteur coût

Les fours sous vide représentent un investissement en capital important. Leurs coûts opérationnels, y compris la consommation d'énergie et la maintenance des systèmes de vide, sont également plus élevés que ceux des fours atmosphériques conventionnels.

Temps de cycle plus lents

Le processus de pompage de la chambre jusqu'au niveau de vide requis ajoute du temps à chaque cycle. Pour les pièces à grand volume et à faible spécification, cela peut rendre le processus moins économique que des traitements atmosphériques plus rapides et continus.

Complexité de l'équipement

Ces systèmes sont plus complexes que leurs homologues atmosphériques, nécessitant des connaissances spécialisées pour leur fonctionnement et leur maintenance. La taille de la zone de travail effective à l'intérieur du four peut également être un facteur limitant.

Faire le bon choix pour votre application

En fin de compte, la décision d'utiliser le traitement thermique sous vide dépend des exigences spécifiques de votre composant et de son application prévue.

- Si votre objectif principal est la performance critique (aérospatiale, médicale, défense) : Le traitement sous vide est souvent non négociable pour sa capacité à livrer des pièces avec une surface impeccable et des propriétés mécaniques supérieures et reproductibles.

- Si votre objectif principal est l'outillage de haute précision, les matrices ou les engrenages : Le processus est essentiel pour atteindre une dureté de surface et une résistance à l'usure maximales sans la distorsion ou la décarburation courantes dans d'autres méthodes.

- Si votre objectif principal est les matériaux réactifs ou sensibles (par exemple, le titane) : Le traitement sous vide est le seul moyen de traiter ces matériaux sans provoquer de fragilisation de surface et compromettre leur intégrité.

- Si votre objectif principal est la production à grand volume de pièces non critiques et sensibles aux coûts : Les traitements atmosphériques traditionnels peuvent offrir une solution plus économique si une finition brillante et une intégrité de surface parfaite ne sont pas requises.

Choisir le traitement thermique sous vide est un investissement dans la certitude, garantissant que votre matériau fonctionne exactement comme prévu.

Tableau récapitulatif :

| Aspect Clé | Bénéfice |

|---|---|

| Prévention de l'oxydation | Élimine la calamine de surface, maintient la précision dimensionnelle et une finition brillante |

| Contrôle de la décarburation | Préserve la teneur en carbone pour une dureté et une résistance à l'usure optimales |

| Dégazage | Élimine l'hydrogène et les impuretés pour prévenir la fragilisation et améliorer la pureté |

| Uniformité de la température | Assure un chauffage constant pour des propriétés matérielles uniformes |

| Trempe contrôlée | Réduit la distorsion et la fissuration avec des cycles de refroidissement prévisibles |

| Répétabilité | Fournit des résultats cohérents lot après lot pour des performances fiables |

Prêt à améliorer les performances de vos matériaux grâce à un traitement thermique sous vide de précision ? En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous soyez dans l'aérospatiale, le médical, l'outillage ou le traitement de matériaux réactifs, nous pouvons vous aider à obtenir des résultats supérieurs avec une qualité constante et des propriétés mécaniques améliorées. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent bénéficier à vos applications spécifiques !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui