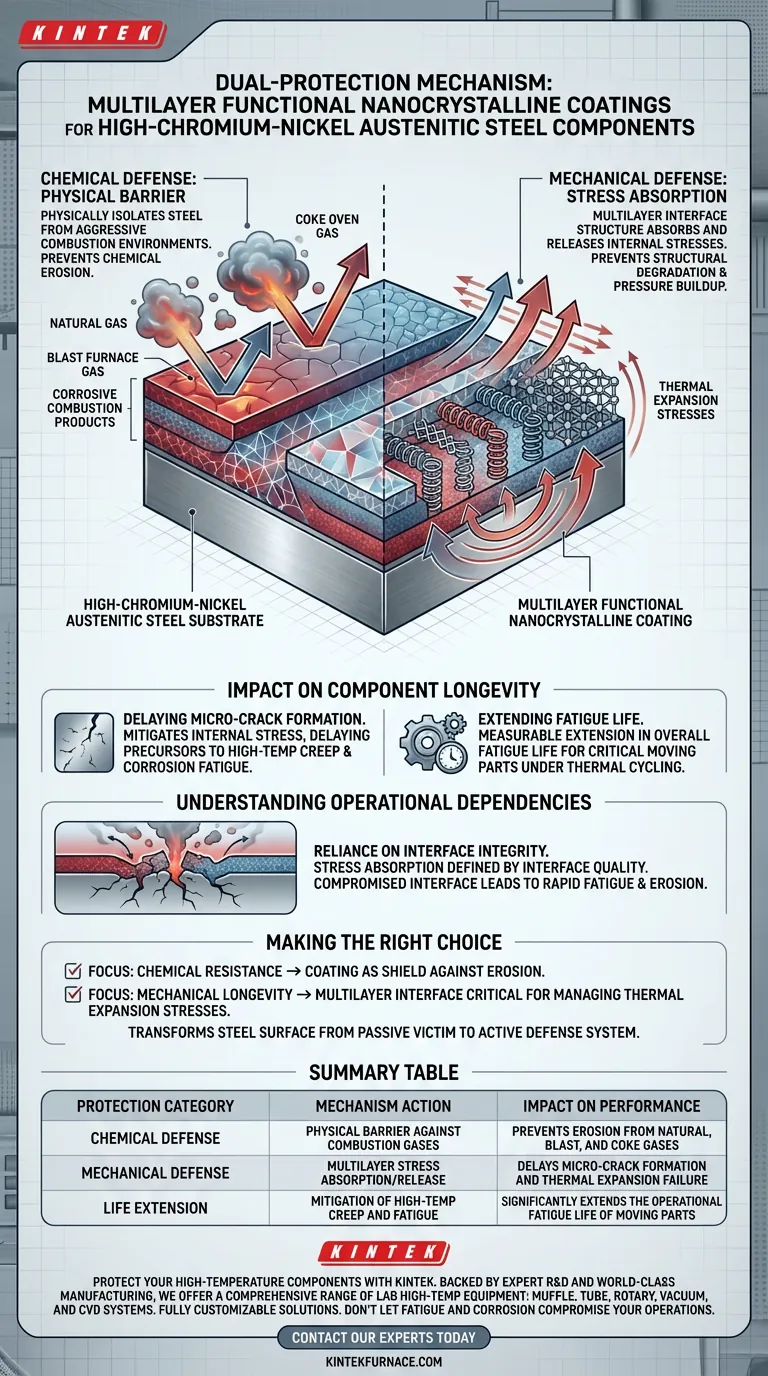

Les revêtements nanocristallins fonctionnels multicouches offrent un double mécanisme de protection comprenant un bouclier physique et un système de gestion des contraintes. Plus précisément, ils agissent comme une barrière haute performance qui isole physiquement l'acier austénitique à haute teneur en chrome et en nickel des environnements de combustion agressifs, tout en gérant simultanément les pressions structurelles internes pour éviter les défaillances mécaniques.

La valeur fondamentale de cette technologie réside dans sa capacité à découpler la défense chimique de l'endurance mécanique. En prévenant l'érosion par les gaz et en absorbant les contraintes thermiques à l'interface, le revêtement retarde l'apparition de micro-fissures et prolonge considérablement la durée de vie en fatigue des pièces mobiles critiques.

La mécanique de la protection

Défense chimique : la barrière physique

La fonction principale de ces revêtements est de servir de barrière physique robuste.

Cette couche empêche l'érosion chimique en bloquant l'interaction entre la surface de l'acier et les produits de combustion agressifs. Ceci est particulièrement efficace contre les mélanges corrosifs impliquant le gaz naturel, le gaz de haut fourneau et le gaz de four à coke.

Défense mécanique : absorption des contraintes

Au-delà de l'isolement simple, le revêtement utilise une structure d'interface multicouche unique pour gérer les charges mécaniques.

Cette structure est conçue pour absorber et libérer les contraintes internes qui découlent de la dilatation thermique. En gérant efficacement ces forces de dilatation, le revêtement empêche l'accumulation de pression qui conduit généralement à une dégradation structurelle.

Impact sur la longévité des composants

Retard de la formation de micro-fissures

La combinaison du blindage chimique et de l'absorption des contraintes cible directement les causes profondes de la défaillance des composants.

En atténuant les contraintes internes, le revêtement retarde la formation de micro-fissures. Ces fissures sont généralement les précurseurs de défaillances dues au fluage à haute température et à la fatigue par corrosion.

Prolongation de la durée de vie en fatigue

Le résultat final de ce double mécanisme de protection est une extension mesurable de la durée de vie en fatigue globale du composant.

Pour les pièces mobiles critiques en acier austénitique à haute teneur en chrome et en nickel, cela signifie un fonctionnement fiable pendant des périodes plus longues, même sous la contrainte de cycles thermiques et d'exposition à des gaz corrosifs.

Comprendre les dépendances opérationnelles

Dépendance de l'intégrité de l'interface

Bien que ces revêtements offrent une protection significative, leur efficacité dépend fortement de l'intégrité de l'interface multicouche.

La capacité du système à absorber les contraintes est définie par la qualité de cette structure d'interface. Si l'interface est compromise, le mécanisme de libération des contraintes de dilatation thermique échoue, exposant potentiellement le substrat à une fatigue et à une érosion rapides.

Faire le bon choix pour votre objectif

Lors de l'évaluation de cette technologie de revêtement pour vos défis d'ingénierie spécifiques, tenez compte des principaux modes de défaillance de vos composants :

- Si votre objectif principal est la résistance chimique : le revêtement agit comme un bouclier nécessaire contre l'érosion causée par les gaz de combustion mixtes tels que le gaz de haut fourneau ou le gaz de four à coke.

- Si votre objectif principal est la longévité mécanique : l'interface multicouche est essentielle pour gérer les contraintes de dilatation thermique et prévenir les micro-fissures associées au fluage et à la fatigue.

Cette solution transforme efficacement la surface de l'acier d'une victime passive de son environnement en un système de défense actif contre les contraintes thermiques et chimiques.

Tableau récapitulatif :

| Catégorie de protection | Action du mécanisme | Impact sur les performances |

|---|---|---|

| Défense chimique | Barrière physique contre les gaz de combustion | Prévient l'érosion par les gaz naturels, de haut fourneau et de four à coke |

| Défense mécanique | Absorption/libération de contraintes multicouches | Retarde la formation de micro-fissures et la défaillance due à la dilatation thermique |

| Extension de durée de vie | Atténuation du fluage et de la fatigue à haute température | Prolonge considérablement la durée de vie en fatigue opérationnelle des pièces mobiles |

Protégez vos composants à haute température avec KINTEK

Les contraintes de dilatation thermique et l'érosion chimique raccourcissent-elles la durée de vie de vos composants critiques en acier ? KINTEK fournit les solutions matérielles avancées dont vous avez besoin pour assurer une fiabilité à long terme dans des environnements agressifs.

Forts d'une R&D experte et d'une fabrication de classe mondiale, nous proposons une gamme complète d'équipements de laboratoire haute température, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos besoins spécifiques de recherche ou de production.

Ne laissez pas la fatigue et la corrosion compromettre vos opérations. Contactez nos experts dès aujourd'hui pour découvrir comment notre expertise en haute température peut améliorer l'efficacité de votre laboratoire et la durabilité de vos matériaux.

Guide Visuel

Références

- А.M. Yalova, Nazarii Bondar. The problem of increasing the working resource of energy equipment details. DOI: 10.31498/2225-6733.49.2.2024.321349

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Fours de frittage par étincelage et plasma SPS

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quelle est la fonction d'un système APCVD dans la synthèse de graphène bicouche monocristallin ? Optimisez la croissance de précision

- Où la CVD est-elle couramment utilisée ? Applications essentielles en électronique, aérospatiale et médecine

- Qu'est-ce que le dépôt chimique en phase vapeur (CVD) et quelle est sa fonction principale ? | Améliorez les matériaux avec des revêtements de précision

- Quelle est la fonction principale d'un système CVD à tube à double zone ? Synthèse de précision pour les nanostructures de MnS

- Qu'est-ce que le dépôt de couches atomiques (ALD) et comment se rapporte-t-il au CVD ? Déverrouillez la technologie des films minces de précision

- Comment le MOCVD est-il classé selon les méthodes de chauffage du substrat ? Choisissez Mur Chaud (Hot Wall) contre Mur Froid (Cold Wall) pour votre laboratoire

- Quelle est l'importance du flux d'azote dans la pyrolyse du BN@C ? Assurer la pureté des matériaux et la stabilité de la réaction

- Quel est le rôle d'un système de dépôt chimique en phase vapeur (CVD) dans la préparation des films de h-BN ? Précision et évolutivité