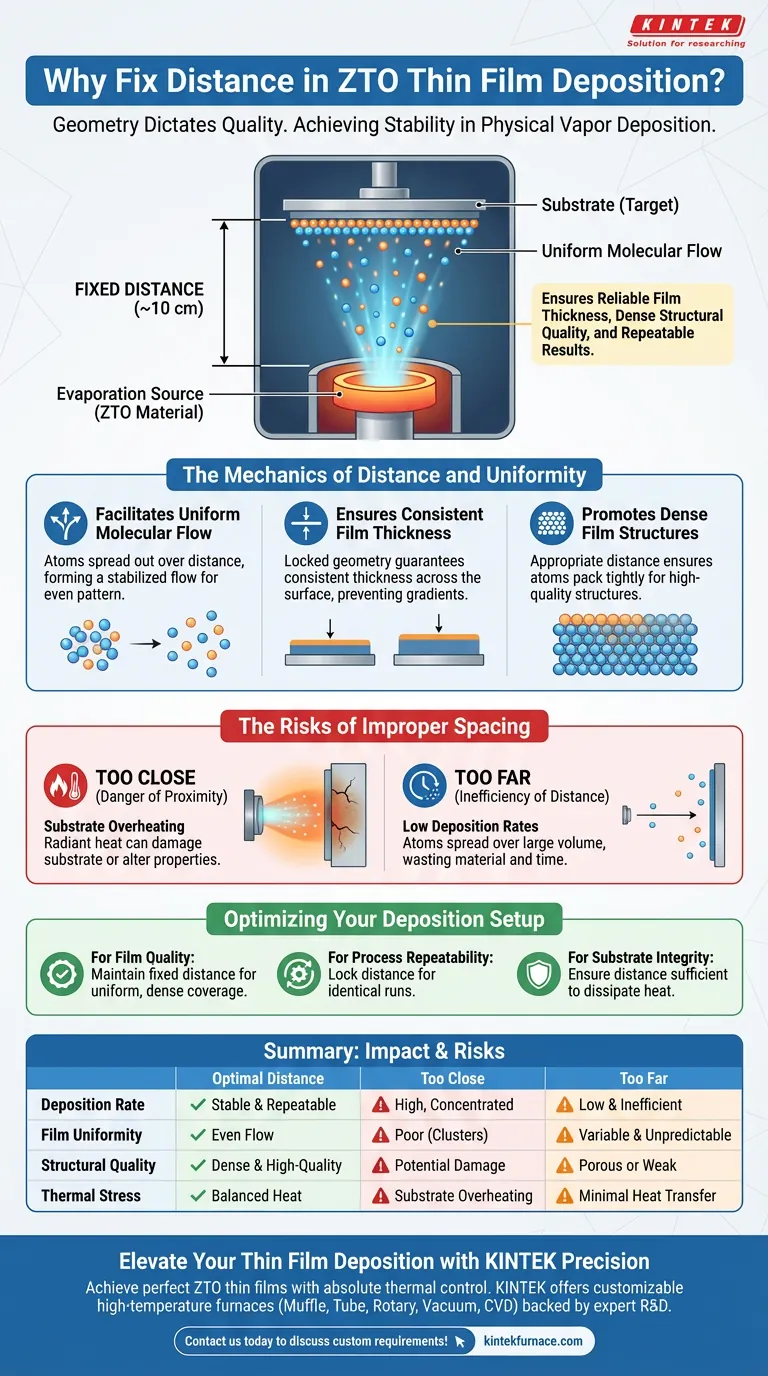

Le maintien d'une distance fixe entre la source et le substrat est le principal moyen de garantir la stabilité du dépôt de couches minces de ZTO. En maintenant cette distance constante, généralement autour de 10 cm, vous assurez que les atomes évaporés forment un flux moléculaire uniforme. Cette cohérence est essentielle pour obtenir une épaisseur de film fiable, une qualité structurelle dense et des résultats reproductibles sur plusieurs cycles de fabrication.

L'idée clé En déposition physique en phase vapeur, la géométrie dicte la qualité. Une distance fixe équilibre la thermodynamique du processus, permettant aux atomes en phase gazeuse de se distribuer uniformément sans soumettre le substrat à une chaleur excessive ni souffrir de taux de dépôt inefficaces.

La mécanique de la distance et de l'uniformité

Faciliter un flux moléculaire uniforme

Lorsque les atomes s'évaporent de la source, ils se déplacent initialement de manière quelque peu chaotique ou concentrée.

La distance permet à ces atomes en phase gazeuse de s'étaler. Au moment où ils parcourent un chemin fixe (par exemple, 10 cm), ils forment un flux moléculaire stabilisé, garantissant qu'ils se déposent sur le substrat de manière uniforme plutôt qu'en un amas concentré.

Assurer une épaisseur de film constante

La variation de la distance entraîne une variation immédiate de la quantité de matériau qui se dépose sur le substrat.

En fixant la distance, vous bloquez la géométrie de dépôt. Cela garantit que l'épaisseur du film de ZTO reste constante sur toute la surface du substrat, empêchant les gradients qui pourraient ruiner les performances du dispositif.

Promouvoir des structures de film denses

L'énergie et la densité des atomes arrivant sur le substrat affectent la manière dont ils s'agglomèrent.

Une distance appropriée et fixe garantit que les atomes arrivent avec la bonne trajectoire et la bonne distribution pour former des structures denses et de haute qualité. Sans ce paramètre fixe, les films pourraient devenir poreux ou structurellement faibles.

Les risques d'un espacement incorrect

Le danger de la proximité (trop près)

Placer le substrat trop près de la source crée un environnement thermique agressif.

Le principal risque ici est la surchauffe du substrat. Si la distance est trop courte, la chaleur rayonnante de la source d'évaporation peut endommager le substrat ou modifier les propriétés du film déposé.

L'inefficacité de la distance (trop loin)

Inversement, augmenter la distance au-delà du point optimal introduit de l'inefficacité.

Une distance excessive entraîne de faibles taux de dépôt. À mesure que le panache d'atomes s'étale sur un volume plus important, moins d'atomes atteignent la cible, gaspillant le matériau source et prolongeant considérablement le temps nécessaire pour faire croître le film.

Optimisation de votre configuration de dépôt

Pour obtenir des couches minces de ZTO de haute qualité, vous devez considérer la distance non pas comme une variable, mais comme une constante fixe dans votre équation.

- Si votre objectif principal est la qualité du film : Maintenez la distance fixe standard (par exemple, 10 cm) pour vous assurer que les atomes ont le temps de former un flux uniforme pour une couverture dense et homogène.

- Si votre objectif principal est la répétabilité du processus : Verrouillez la distance mécaniquement pour garantir que chaque cycle produit des caractéristiques d'épaisseur et structurelles identiques.

- Si votre objectif principal est l'intégrité du substrat : Assurez-vous que la distance est suffisante pour dissiper la chaleur rayonnante, empêchant ainsi les dommages thermiques aux substrats délicats.

La précision de votre configuration physique est le seul chemin vers la précision des performances de votre matériau.

Tableau récapitulatif :

| Paramètre | Impact d'une distance optimale | Risque d'être trop près | Risque d'être trop loin |

|---|---|---|---|

| Taux de dépôt | Stable et répétable | Élevé, mais concentré | Faible et inefficace |

| Uniformité du film | Flux moléculaire uniforme | Mauvais (amas concentrés) | Variable et imprévisible |

| Qualité structurelle | Dense et de haute qualité | Dommages thermiques potentiels | Structure poreuse ou faible |

| Contrainte thermique | Distribution thermique équilibrée | Surchauffe du substrat | Transfert de chaleur minimal |

Améliorez votre dépôt de couches minces avec la précision KINTEK

Obtenir la couche mince de ZTO parfaite nécessite plus que les bons matériaux : cela exige un contrôle absolu de votre environnement thermique. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de fours de laboratoire haute température, y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos besoins de recherche uniques.

Ne laissez pas une géométrie incohérente compromettre les performances de votre matériau. Nos systèmes spécialisés sont conçus pour fournir la stabilité et la répétabilité que votre laboratoire exige. Contactez-nous dès aujourd'hui pour discuter de vos besoins de dépôt personnalisés avec nos experts techniques !

Guide Visuel

Références

- Ashish Khandelwal, K. S. Sharma. Effect of Different Compositions of Mixed Metal Oxides (Zinc Oxide and Tin Oxide) on Structural and Optical Properties for the Application of Window Layers in Solar Cells. DOI: 10.3329/jsr.v16i1.64157

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Pourquoi le CVD est-il considéré comme une technique polyvalente dans le dépôt de matériaux ? Débloquez un contrôle précis pour divers matériaux

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Débloquez des films minces haute performance

- Quels sont les avantages environnementaux de l'utilisation des fours CVD ? Réduire les déchets et améliorer l'efficacité

- Que signifie CVD et quelle est sa fonction principale ? Découvrez le dépôt en phase vapeur chimique de haute pureté

- Quel est le principe de fonctionnement du dépôt chimique en phase vapeur (CVD) ? Maîtrisez la croissance des films minces pour des revêtements supérieurs

- Pourquoi le CVT est-il préféré à la réaction en phase solide pour le Janus RhSeCl ? Avantages clés dans la croissance cristalline

- Comment le CVD gère-t-il les matériaux sensibles à la température ? Utilisation du plasma et du vide pour le revêtement à basse température

- À quoi sert le dépôt chimique en phase vapeur (CVD) ? Libérez des films minces haute performance pour vos applications