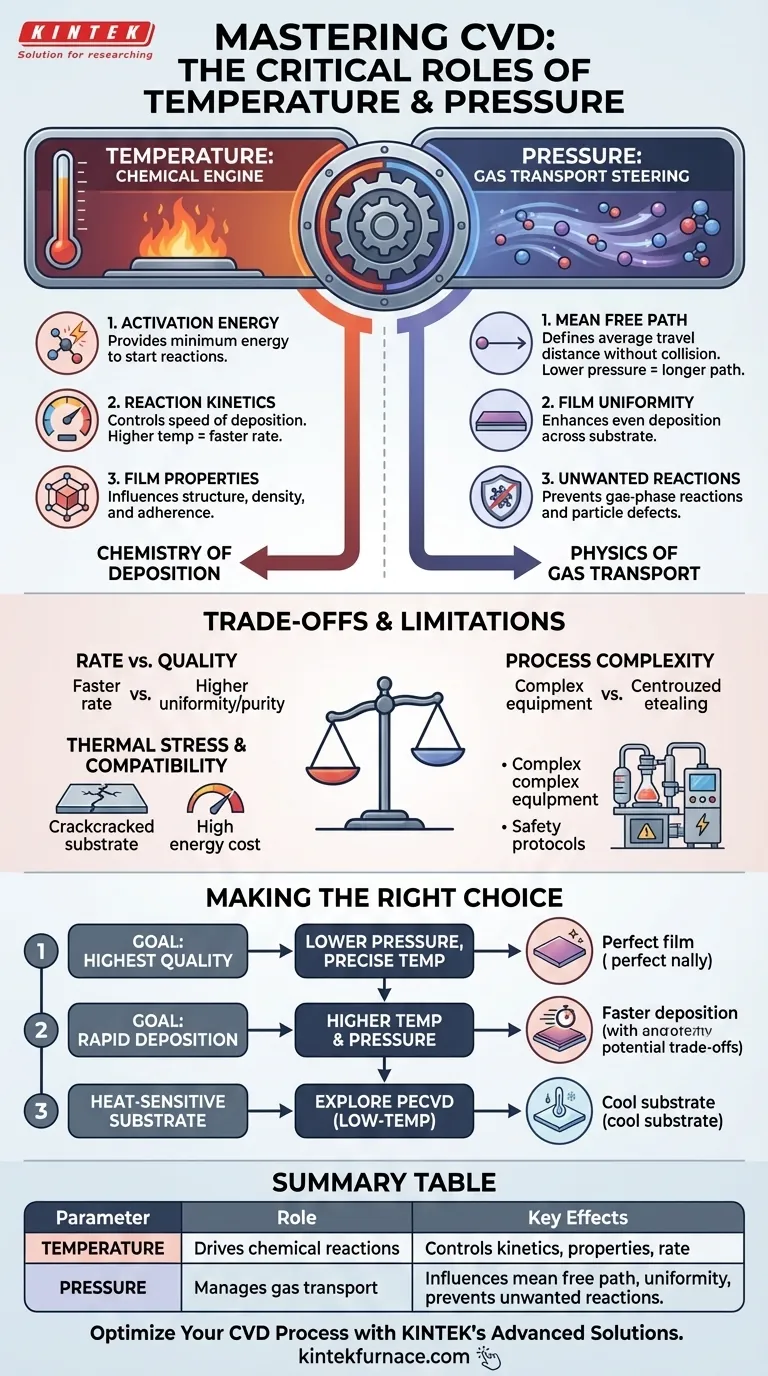

Dans le dépôt chimique en phase vapeur (CVD), la température et la pression sont les deux commandes maîtresses régissant l'ensemble du processus. La température fournit l'énergie fondamentale nécessaire pour entraîner les réactions chimiques qui créent le film, tandis que la pression dicte l'environnement physique, contrôlant la manière dont les gaz réactifs se déplacent et se déposent sur le substrat. Obtenir cet équilibre est la clé d'un dépôt réussi.

À la base, la relation est simple : la température régit la chimie du dépôt, et la pression régit la physique du transport des gaz. Maîtriser le CVD nécessite de comprendre comment manipuler cette interaction pour atteindre le résultat souhaité, qu'il s'agisse de la qualité du film, de la vitesse de dépôt ou de la rentabilité.

Le rôle de la température : Moteur de la réaction chimique

La température est le moteur du processus CVD. Sans énergie thermique suffisante, les gaz précurseurs ne réagiront pas et aucun film ne sera déposé.

Fournir l'énergie d'activation

Chaque réaction chimique nécessite une quantité minimale d'énergie pour démarrer, appelée énergie d'activation. Dans le CVD, la chambre chauffée fournit cette énergie, provoquant la décomposition ou la réaction des gaz précurseurs entre eux.

C'est l'étape fondamentale qui transforme les gaz volatils en matériau solide qui forme le revêtement.

Dicter la cinétique de réaction

La température spécifique contrôle directement la cinétique de réaction, ou la vitesse à laquelle la réaction de dépôt se produit. Des températures plus élevées conduisent généralement à des vitesses de réaction plus rapides et, par conséquent, à une accumulation plus rapide du film.

Un contrôle précis de la température est donc essentiel pour atteindre un taux de dépôt prévisible et reproductible.

Influencer les propriétés finales du film

La température n'affecte pas seulement la vitesse ; elle influence profondément les propriétés matérielles du film final. Cela inclut sa structure cristalline, sa densité et son adhérence au substrat.

Une température incorrecte peut entraîner une mauvaise qualité du film, des contraintes internes, ou même le dépôt d'un matériau entièrement différent de celui prévu.

Le rôle de la pression : Contrôler l'environnement de dépôt

Si la température est le moteur, la pression est la direction. Elle gère le comportement des molécules de gaz dans la chambre de réaction, s'assurant qu'elles arrivent à la surface du substrat de manière contrôlée.

Définir le libre parcours moyen

La pression influence directement le libre parcours moyen—la distance moyenne qu'une molécule de gaz peut parcourir avant d'entrer en collision avec une autre molécule.

Des pressions plus basses, s'approchant souvent du vide, augmentent le libre parcours moyen. Cela signifie que les molécules de réactif sont plus susceptibles de se déplacer directement vers la surface du substrat sans entrer en collision avec d'autres molécules en phase gazeuse.

Améliorer l'uniformité du film

Un libre parcours moyen plus long est essentiel pour obtenir un film uniforme. Lorsque les molécules se déplacent sans entrave, elles peuvent se déposer uniformément sur toute la surface du substrat.

À des pressions plus élevées, plus de collisions se produisent en phase gazeuse, ce qui peut entraîner l'agglomération des réactifs ou un dépôt irrégulier, dégradant la qualité du film.

Prévenir les réactions indésirables en phase gazeuse

En réduisant la fréquence des collisions moléculaires, une pression plus faible aide à prévenir les réactions indésirables qui pourraient se produire en phase gazeuse au-dessus du substrat.

Ces réactions en phase gazeuse peuvent créer des particules qui "retombent" sur la surface, créant des défauts et des impuretés dans le film. Le contrôle de la pression minimise cet effet, conduisant à un revêtement plus pur et de meilleure qualité.

Comprendre les compromis et les limites

Optimiser la température et la pression n'est pas une simple tâche de réglage de cadrans ; c'est un équilibre délicat rempli de compromis critiques.

Le conflit central : Taux vs Qualité

Le compromis le plus courant en CVD se situe entre le taux de dépôt et la qualité du film. Bien que des températures et des pressions plus élevées puissent augmenter le taux de dépôt, elles le font souvent au détriment de l'uniformité et de la pureté.

Inversement, les conditions qui produisent les films de la plus haute qualité – pression plus faible et températures méticuleusement contrôlées – entraînent souvent des processus de dépôt plus lents, et donc plus coûteux.

Compatibilité du substrat et contrainte thermique

Les températures élevées requises pour de nombreux processus CVD (souvent supérieures à 1000°C) limitent sévèrement les types de matériaux pouvant être utilisés comme substrats. De nombreux polymères, et même certains métaux, ne peuvent pas supporter une telle chaleur.

De plus, ces températures élevées sont une source importante d'usure des équipements et de coûts énergétiques élevés, ce qui augmente le coût global du processus.

Complexité du processus et sécurité

Le CVD est un processus intrinsèquement complexe. Il exige des équipements sophistiqués pour un contrôle précis de la température et de la pression et implique l'utilisation de gaz précurseurs qui sont souvent dangereux, toxiques ou inflammables.

Cette complexité augmente à la fois l'investissement initial en équipement et les coûts d'exploitation continus associés aux protocoles de sécurité et à la maintenance.

Faire le bon choix pour votre objectif

Vos paramètres CVD optimaux sont définis par votre objectif principal. Utilisez ces principes comme guide.

- Si votre objectif principal est la plus haute qualité et uniformité du film : Priorisez les pressions plus basses pour maximiser le libre parcours moyen et utilisez un contrôle précis et stable de la température pour assurer une cinétique de réaction constante.

- Si votre objectif principal est un taux de dépôt rapide : Vous devrez peut-être opérer à des températures et des pressions plus élevées, mais soyez prêt à analyser et à accepter une réduction potentielle de l'uniformité et de la pureté du film.

- Si votre objectif principal est la compatibilité avec un substrat sensible à la chaleur : Le CVD standard à haute température est probablement inadapté ; vous devez explorer des alternatives à basse température comme le CVD assisté par plasma (PECVD).

En fin de compte, la maîtrise des rôles de la température et de la pression transforme le CVD d'une procédure complexe en un outil de fabrication puissant et précis.

Tableau récapitulatif :

| Paramètre | Rôle dans le CVD | Effets clés |

|---|---|---|

| Température | Entraîne les réactions chimiques | Contrôle la cinétique de réaction, les propriétés du film et le taux de dépôt |

| Pression | Gère le transport des gaz | Influence le libre parcours moyen, l'uniformité et prévient les réactions en phase gazeuse |

Optimisez votre processus CVD avec les solutions avancées de KINTEK

Vous avez du mal à équilibrer la température et la pression pour une qualité de film supérieure ou des taux de dépôt plus rapides ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, qui comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous ayez besoin d'une uniformité de film améliorée, d'un dépôt rapide ou d'une compatibilité avec des substrats sensibles à la chaleur, nos solutions sur mesure offrent des performances fiables et une rentabilité.

Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nous pouvons vous aider à maîtriser le CVD pour vos objectifs spécifiques !

Guide Visuel

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Que sont les hétérostructures 2D et comment sont-elles créées à l'aide de fours tubulaires CVD ? Libérez l'ingénierie des matériaux à l'échelle atomique

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Quelles sont les principales caractéristiques de conception d'un four tubulaire CVD ? Optimisez votre synthèse de matériaux avec précision

- Quelles sont les applications pratiques des milieux de grille préparés par des fours tubulaires CVD ? Débloquez l'électronique avancée et plus encore