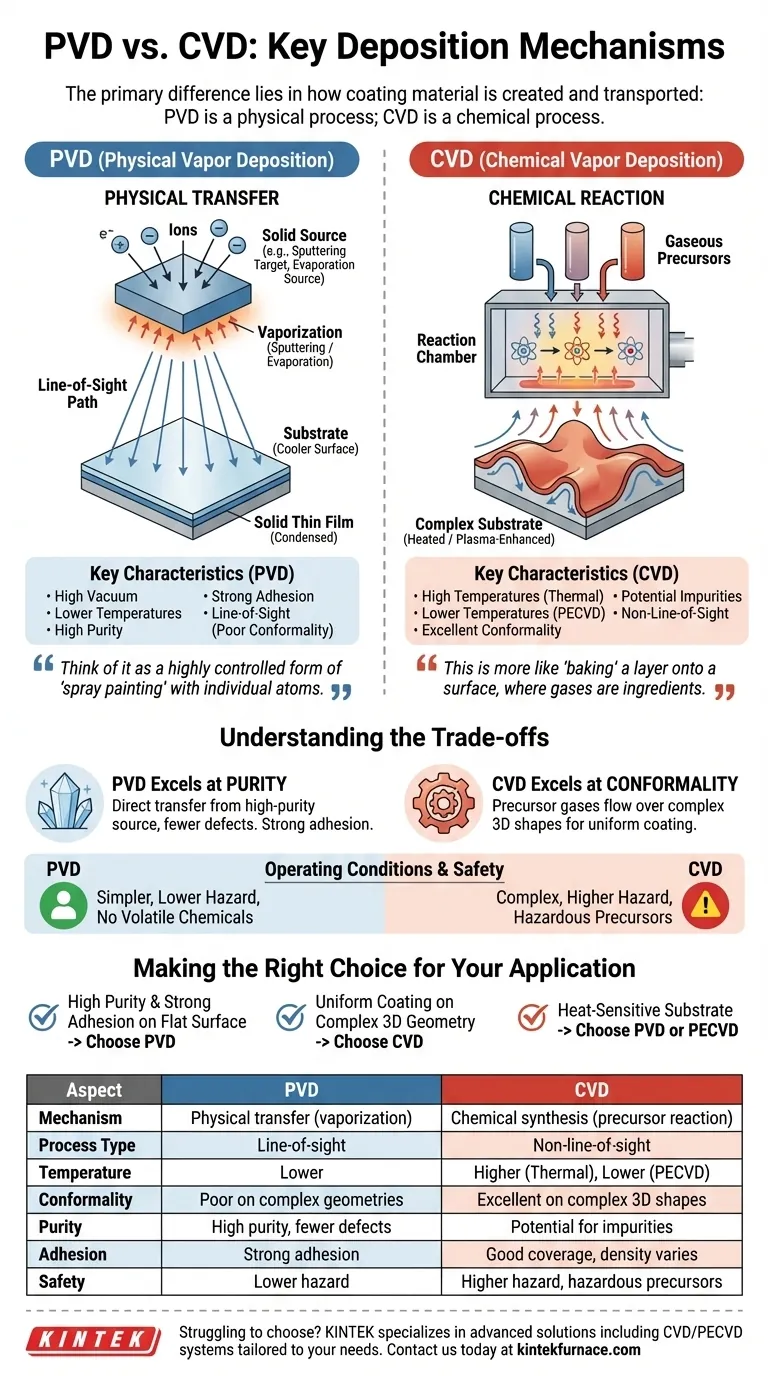

Au fond, la principale différence entre le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD) réside dans la manière dont le matériau de revêtement est créé et transporté. Le PVD est un processus physique qui transfère un matériau existant d'une source à un substrat, tandis que le CVD synthétise un nouveau matériau solide directement à la surface du substrat à partir de précurseurs gazeux.

Le choix entre le PVD et le CVD ne consiste pas à déterminer lequel est le « meilleur », mais lequel est l'outil adapté à la tâche. Le PVD déplace physiquement les atomes d'une source vers une cible, offrant une grande pureté, tandis que le CVD utilise des réactions chimiques en phase gazeuse pour construire un film, offrant une couverture supérieure sur les formes complexes.

La mécanique du dépôt physique en phase vapeur (PVD)

Le principe de base : un transfert physique

Le PVD est un processus à visée directe fondamentalement basé sur la physique. Il consiste à prendre un matériau source solide, à le transformer en vapeur et à le faire se condenser sur un substrat pour former un film mince.

Considérez cela comme une forme de « peinture au pistolet » hautement contrôlée avec des atomes ou des molécules individuelles dans un environnement de vide poussé.

Le processus en action

Le processus commence par la création d'une vapeur à partir d'une source solide à l'aide de méthodes telles que la pulvérisation cathodique (bombardement de la source avec des ions) ou l'évaporation (chauffage). Cette vapeur se déplace ensuite en ligne droite à travers une chambre à vide et se dépose sur le substrat plus froid, formant un film mince et solide.

Comme il s'agit d'un processus à visée directe, les zones qui ne sont pas directement « visibles » par la source de matériau ne seront pas efficacement revêtues.

Caractéristiques clés du PVD

Le PVD fonctionne sous vide poussé et peut souvent être effectué à des températures inférieures à celles du CVD traditionnel. Cela le rend adapté au revêtement de matériaux sensibles à la chaleur.

Les films résultants sont connus pour leur grande pureté, leur densité et leur forte adhérence au substrat. Le contrôle est relativement simple, régi par des facteurs tels que le temps de dépôt et le taux de vaporisation.

La mécanique du dépôt chimique en phase vapeur (CVD)

Le principe de base : une réaction chimique

Le CVD est fondamentalement un processus basé sur la chimie. Il ne transfère pas un matériau existant ; au lieu de cela, il synthétise un nouveau matériau directement sur le substrat à partir de précurseurs chimiques.

Ceci ressemble davantage à « cuire » une couche sur une surface, où les gaz sont les ingrédients qui réagissent pour former le revêtement solide.

Le processus en action

Dans le CVD, un ou plusieurs gaz précurseurs volatils sont introduits dans une chambre de réaction. De l'énergie, généralement sous forme de chaleur élevée, est appliquée pour initier des réactions chimiques.

Ces réactions produisent un matériau solide qui se dépose uniformément sur le substrat, créant le film mince souhaité. Comme les gaz précurseurs peuvent circuler autour de formes complexes, le CVD n'est pas un processus à visée directe.

Le rôle de la température et du plasma

Le CVD thermique traditionnel nécessite des températures très élevées (centaines voire milliers de degrés Celsius) pour piloter les réactions chimiques nécessaires.

Une variante moderne, le dépôt chimique en phase vapeur assisté par plasma (PECVD), utilise un plasma pour exciter les gaz précurseurs. Cela permet aux réactions chimiques de se produire à des températures beaucoup plus basses, élargissant la gamme de substrats pouvant être revêtus sans dommage dû à la chaleur.

Comprendre les compromis

Conformité contre pureté

Le CVD excelle en matière de conformité. Étant donné que les gaz précurseurs peuvent circuler et réagir sur toutes les surfaces exposées, le CVD peut créer des revêtements très uniformes sur des géométries tridimensionnelles complexes avec des tranchées et des contre-dépouilles.

Le PVD excelle en matière de pureté. Parce que le matériau est simplement transféré d'une source de haute pureté au substrat sans réactions chimiques intermédiaires, les films PVD sont généralement plus purs et présentent moins de défauts incorporés.

Conditions de fonctionnement

Le CVD implique souvent des températures élevées et des précurseurs chimiques dangereux, ce qui rend le processus plus complexe et présente des défis de sécurité plus importants.

Le PVD est un processus mécaniquement plus simple qui fonctionne généralement à des températures plus basses et évite les dangers des produits chimiques précurseurs volatils.

Propriétés du film et adhérence

Les films PVD sont souvent très denses et présentent une excellente adhérence, ce qui les rend idéaux pour les applications nécessitant une durabilité et un contrôle précis des propriétés, tels que les revêtements optiques ou les revêtements durs sur les outils.

Les films CVD, bien qu'offrant une excellente couverture, peuvent parfois avoir une densité plus faible ou introduire des impuretés issues des réactions chimiques, ce qui doit être géré avec soin.

Faire le bon choix pour votre application

Choisir entre ces méthodes nécessite une compréhension claire de votre objectif principal.

- Si votre objectif principal est une grande pureté et une forte adhérence sur une surface relativement plane : Choisissez le PVD pour son mécanisme de transfert physique propre et direct.

- Si votre objectif principal est de revêtir uniformément une géométrie 3D complexe : Choisissez le CVD pour sa conformité supérieure et sa capacité à couvrir les surfaces non visibles directement.

- Si votre substrat est sensible à la chaleur : Vos meilleurs choix sont le PVD ou le dépôt chimique en phase vapeur assisté par plasma (PECVD), car le CVD thermique traditionnel pourrait provoquer des dommages.

En fin de compte, comprendre la différence fondamentale entre le transport physique et la réaction chimique vous permet de sélectionner la technologie de dépôt précise pour votre besoin spécifique.

Tableau récapitulatif :

| Aspect | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Mécanisme de dépôt | Transfert physique du matériau par vaporisation (ex. : pulvérisation cathodique, évaporation) | Synthèse chimique à partir de précurseurs gazeux par réactions |

| Type de processus | À visée directe (Line-of-sight) | Hors visée directe (Non-line-of-sight) |

| Température | Températures plus basses, adaptées aux matériaux sensibles à la chaleur | Températures plus élevées (CVD thermique), plus basses avec le PECVD |

| Conformité | Faible sur les géométries complexes | Excellente sur les formes 3D complexes |

| Pureté | Haute pureté, moins de défauts | Risque d'impuretés |

| Adhérence | Forte adhérence, films denses | Bonne couverture, densité variable |

| Sécurité | Moins de danger, pas de produits chimiques volatils | Danger plus élevé, utilisation de précurseurs dangereux |

Vous avez du mal à choisir entre le PVD et le CVD pour les besoins de votre laboratoire ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours haute température avancés, y compris les systèmes CVD/PECVD et plus encore, adaptés à vos exigences expérimentales uniques. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour garantir des performances précises pour vos applications. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser vos processus de dépôt et améliorer l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires