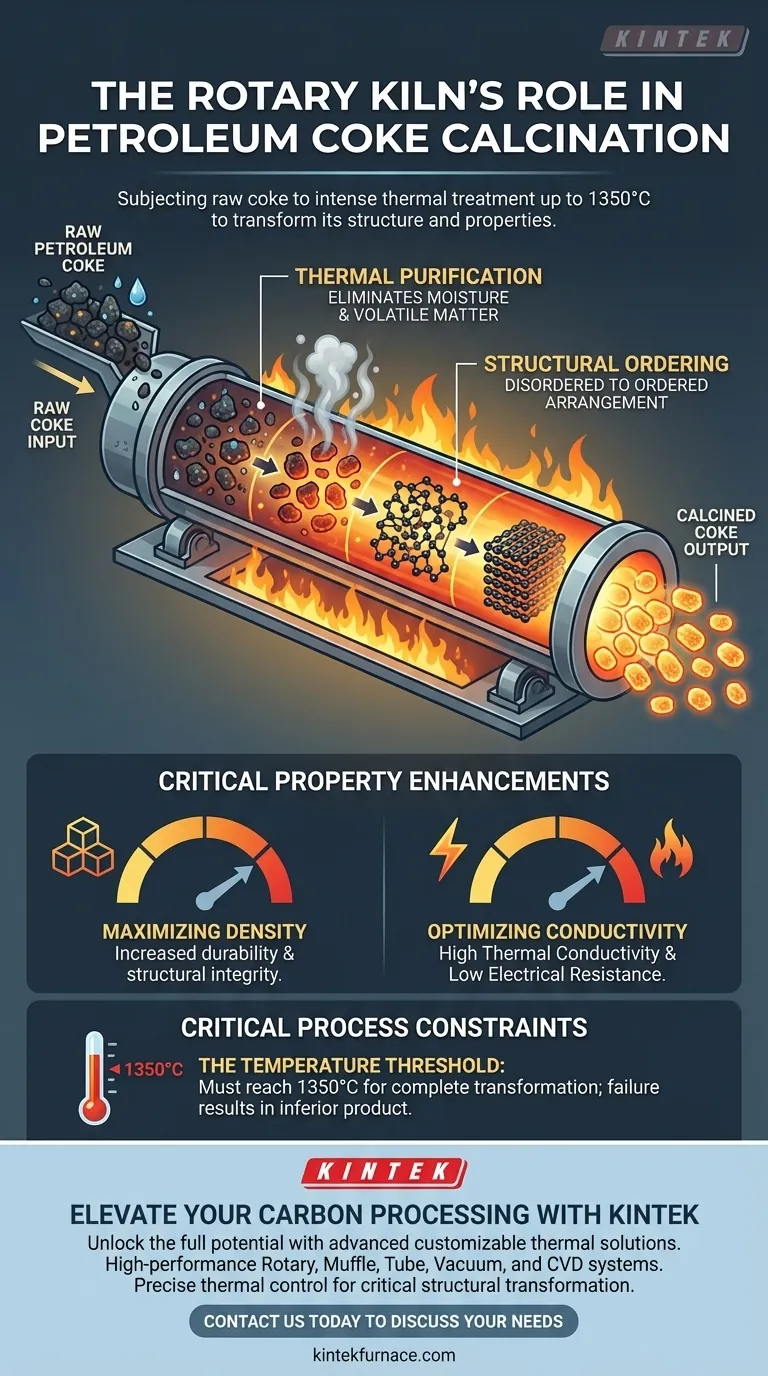

La fonction principale d'un four rotatif dans la calcination du coke de pétrole est de soumettre le coke brut à un traitement thermique intense, atteignant généralement des températures allant jusqu'à 1350°C. Ce processus remplit deux objectifs immédiats : l'élimination de l'humidité et des matières volatiles, et la restructuration fondamentale du carbone d'un état désordonné à un arrangement ordonné.

Le four rotatif agit comme un récipient de transformation qui ne se contente pas de nettoyer le coke, mais modifie physiquement son alignement moléculaire pour augmenter la densité et la conductivité, établissant ainsi la base nécessaire à un coke d'aiguille anisotrope de haute qualité.

La mécanique de la transformation structurelle

Pour comprendre la valeur du four rotatif, il faut aller au-delà du simple séchage. Le four entraîne un processus métamorphique complexe qui modifie les capacités physiques du matériau.

Purification thermique

Le rôle initial du four est la purification. Le coke de pétrole brut contient des quantités importantes d'humidité et de matières volatiles qui doivent être expulsées.

En appliquant un traitement thermique à haute température, le four expulse ces impuretés du matériau. Il en résulte un produit carboné plus pur, prêt pour la modification structurelle.

Ordonnancement du réseau carboné

La fonction la plus critique du four est la transformation de la structure carbonée elle-même. Le coke brut existe dans un état désordonné.

Par l'application de chaleur jusqu'à 1350°C, le four force les atomes de carbone à se déplacer vers un arrangement ordonné. Cet alignement structurel est le prérequis pour la production de produits carbonés de grande valeur.

Améliorations critiques des propriétés

Les changements structurels induits par le four rotatif sont directement corrélés à des métriques de performance spécifiques requises pour les applications industrielles.

Maximisation de la densité du matériau

Au fur et à mesure que les matières volatiles quittent le matériau et que la structure s'aligne, le coke devient significativement plus dense.

Cette augmentation de densité est vitale pour la durabilité et l'intégrité structurelle du matériau dans les applications en aval.

Optimisation de la conductivité

Le passage du carbone désordonné au carbone ordonné a un impact profond sur la manière dont le matériau interagit avec l'énergie.

Le processus augmente significativement la conductivité thermique tout en réduisant simultanément la résistance électrique. Cette double amélioration rend le coke calciné très efficace pour les applications thermiques et électriques.

Contraintes critiques du processus

Bien que le four rotatif soit efficace, le processus dépend fortement de conditions de fonctionnement spécifiques pour éviter des résultats médiocres.

Le seuil de température

La transformation vers un état ordonné n'est pas progressive ; elle nécessite d'atteindre des points de repère spécifiques à haute température.

Le non-respect de la cible de 1350°C entraînera une calcination incomplète. Dans ce scénario, le carbone reste partiellement désordonné, conservant une résistance électrique plus élevée et une densité plus faible, ce qui le rend impropre aux applications de haute qualité.

Faire le bon choix pour votre objectif

Le four rotatif est la porte d'entrée vers les applications de carbone spécialisées. Comprendre son rendement aide à définir la qualité de votre produit final.

- Si votre objectif principal est l'efficacité électrique : Assurez-vous que le processus atteint la température maximale pour minimiser complètement la résistance électrique.

- Si votre objectif principal est le coke d'aiguille anisotrope : Vérifiez que la calcination a complètement déplacé le carbone d'un arrangement désordonné à un arrangement ordonné pour garantir la base structurelle nécessaire.

Le four rotatif transforme le potentiel brut en une réalité structurée, conductrice et dense.

Tableau récapitulatif :

| Fonction | Détail du processus | Impact sur les propriétés du coke |

|---|---|---|

| Purification thermique | Élimination de l'humidité et des matières volatiles | Augmente la pureté du carbone et la stabilité du matériau |

| Ordonnancement structurel | Le réseau carboné passe de désordonné à ordonné | Améliore la densité et l'alignement moléculaire |

| Optimisation thermique | Exposition à des températures allant jusqu'à 1350°C | Maximise la conductivité thermique |

| Raffinement électrique | Réduction des impuretés et changement structurel | Diminue la résistance électrique pour l'utilisation industrielle |

Élevez votre traitement du carbone avec KINTEK

Libérez tout le potentiel de votre calcination de coke de pétrole avec les solutions thermiques avancées de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes rotatifs, à moufle, tubulaires, sous vide et CVD haute performance, entièrement personnalisables pour répondre à vos exigences spécifiques de température et de matériaux.

Que vous visiez une conductivité électrique maximale ou la production de coke d'aiguille anisotrope de haute qualité, nos systèmes fournissent le contrôle thermique précis (jusqu'à 1350°C et au-delà) nécessaire à une transformation structurelle critique.

Prêt à optimiser votre laboratoire ou votre installation de production ? Contactez-nous dès aujourd'hui pour discuter de vos besoins uniques avec nos spécialistes techniques !

Guide Visuel

Références

- K. A. Krylov, V. M. Dydin. Thermophysical Treatment of Petroleum Coke-Based Electrode Paste as a New Promising Approach to Integrating the Oil Refining and Metallurgical Industries for Carbon-Graphite Electrode Production. DOI: 10.5829/ije.2026.39.02b.05

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les zones de température dans un four rotatif à chauffage électrique ? Maîtriser le traitement thermique de précision

- Quelle plage de température les fours rotatifs utilisent-ils généralement ? Optimisez votre processus grâce à un contrôle thermique précis

- Quelles sont les principales différences entre les fours rotatifs à induction électromagnétique et les fours rotatifs traditionnels ? Découvrez les avantages clés en matière d'efficacité et de contrôle

- Quels sont les inconvénients du four rotatif ? Coûts énergétiques élevés et qualité incohérente

- Quels sont les avantages opérationnels des fours rotatifs électriques ? Atteignez précision, efficacité et contrôle simplifié

- Quel est l'impact de la teneur en humidité sur l'efficacité du four de carbonisation ? Optimisez dès aujourd'hui votre traitement thermique de la biomasse

- Comment le matériau est-il refroidi dans le système de four rotatif à chauffage électrique ? Découvrez le processus de refroidissement indirect

- Comment les éléments chauffants sont-ils disposés dans un four rotatif électrique ? Découvrez un chauffage de précision par zones pour votre laboratoire