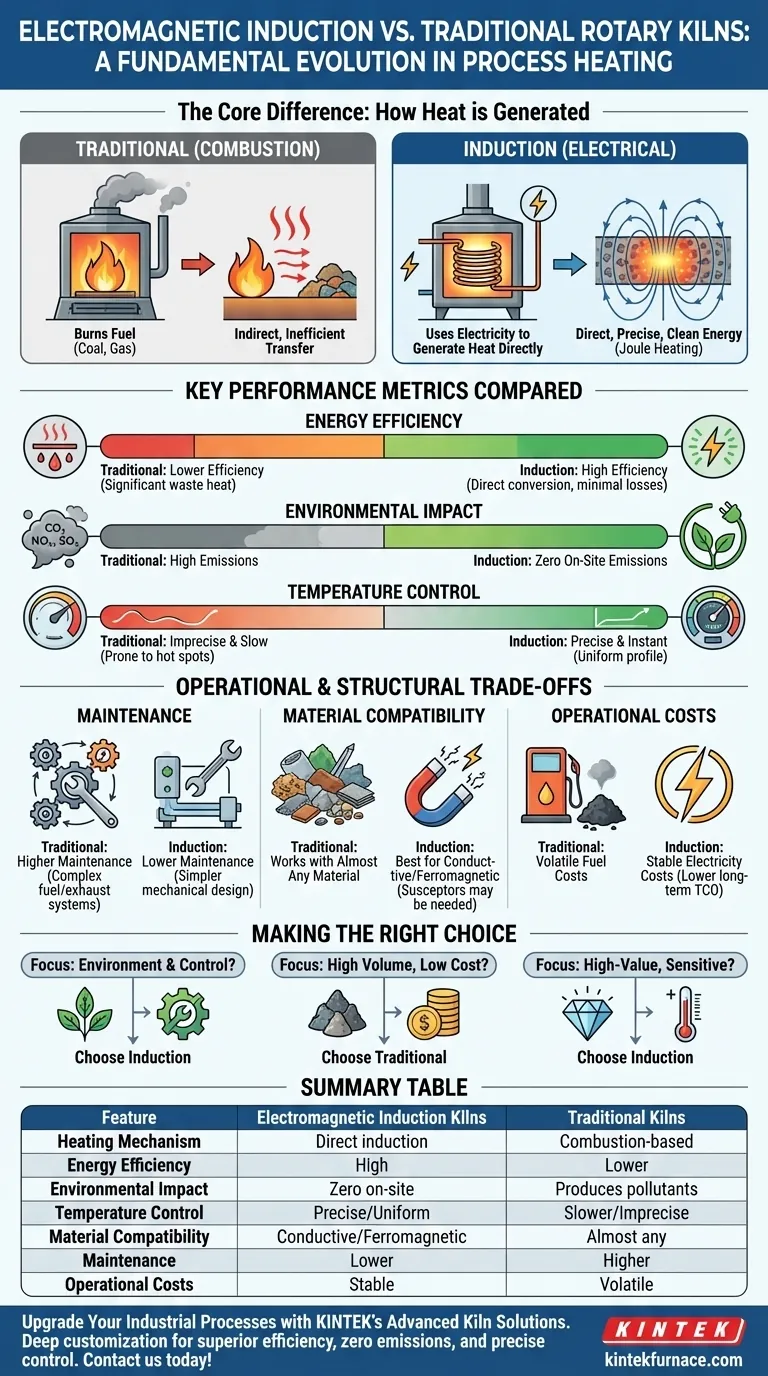

À la base, la différence fondamentale réside dans la manière dont la chaleur est générée. Les fours rotatifs traditionnels brûlent une source de combustible comme le charbon ou le gaz naturel pour créer un environnement chaud, tandis que les fours rotatifs à induction électromagnétique utilisent l'électricité pour générer directement de la chaleur à l'intérieur du matériau lui-même, éliminant ainsi complètement le besoin de combustion. Cette distinction unique entraîne des différences profondes en termes d'efficacité, d'impact environnemental et de contrôle opérationnel.

Le passage de la combustion à l'induction électromagnétique n'est pas seulement un changement de combustible. Il représente une évolution fondamentale dans le chauffage de procédés, passant d'un transfert de chaleur indirect et inefficace à une application énergétique directe, précise et propre.

La différence fondamentale : le mécanisme de chauffage

Comprendre comment chaque four génère et applique la chaleur est crucial pour saisir ses avantages et ses limites.

Fours traditionnels : chauffage par combustion

Les fours traditionnels fonctionnent en brûlant du combustible. La chaleur est ensuite transférée au matériau par contact direct ou indirect.

Dans un four à chauffage direct, la flamme et les gaz de combustion chauds traversent le four en contact direct avec le matériau. C'est efficace mais peut introduire des contaminants du combustible dans le produit.

Dans un four à chauffage indirect, la coque du four est chauffée de l'extérieur. La chaleur rayonne et est conduite à travers la coque jusqu'au matériau à l'intérieur, qui est maintenu séparé des gaz de combustion. C'est plus propre mais moins économe en énergie.

Fours à induction électromagnétique : chauffage direct des matériaux

Les fours à induction électromagnétique contournent complètement la combustion. Une bobine d'induction enroulée autour du four génère un champ magnétique puissant et oscillant.

Ce champ pénètre la coque du four et induit directement des courants de Foucault électriques à l'intérieur du matériau conducteur traité. La résistance électrique naturelle du matériau provoque la génération de chaleur par ces courants – un processus connu sous le nom de chauffage Joule. Le matériau se chauffe littéralement de l'intérieur vers l'extérieur.

Comparaison des indicateurs de performance clés

La différence dans les méthodes de chauffage crée une cascade d'effets sur l'efficacité, les émissions et le contrôle des processus.

Efficacité énergétique et transfert de chaleur

Les fours traditionnels sont intrinsèquement inefficaces. Une quantité importante d'énergie est perdue sous forme de chaleur résiduelle par les gaz d'échappement et la coque du four. La chaleur doit d'abord être transférée de la flamme à l'air, puis de l'air au matériau.

L'induction électromagnétique est beaucoup plus efficace. Étant donné que la chaleur est générée directement à l'intérieur du matériau, les pertes d'énergie sont considérablement réduites. Cette conversion directe de l'énergie électrique en énergie thermique minimise la chaleur perdue, ce qui entraîne une consommation d'énergie globale plus faible.

Impact environnemental et émissions

C'est la distinction la plus claire. Les fours traditionnels, par leur nature, produisent des émissions nocives. La combustion du charbon ou du gaz libère du dioxyde de carbone (CO2), des oxydes d'azote (NOx), des oxydes de soufre (SOx) et des particules.

Les fours à induction électromagnétique produisent zéro émission sur site. Ils utilisent l'électricité comme source d'énergie, éliminant les sous-produits de la combustion. Cela en fait une technologie nettement plus propre, en particulier dans les régions soumises à des réglementations environnementales strictes.

Contrôle et précision de la température

Le contrôle de la température dans un système basé sur la combustion est lent et imprécis. Il y a une inertie thermique importante, ce qui signifie qu'il faut du temps pour augmenter ou diminuer la température, et des points chauds peuvent facilement se développer.

Le chauffage par induction offre un contrôle de la température presque instantané et très précis. En ajustant le courant électrique, le taux de chauffage peut être modifié en temps réel, permettant un profil de température parfaitement uniforme adapté aux besoins spécifiques du matériau.

Comprendre les compromis opérationnels et structurels

Bien que la technologie d'induction offre des avantages clairs, une analyse complète nécessite d'examiner les réalités opérationnelles et les limites potentielles.

Complexité du système et maintenance

Les fours traditionnels ont des systèmes de support complexes, y compris le stockage et la livraison de combustible, les brûleurs, les soufflantes d'air et la gestion des gaz d'échappement. Ces composants sont des points de défaillance fréquents et nécessitent une maintenance régulière et intensive.

Les fours à induction électromagnétique ont une conception mécanique plus simple. Ils éliminent l'ensemble de la chaîne de combustion, ce qui réduit le nombre de pièces mobiles et de points de défaillance. Cela se traduit par une fiabilité accrue et des coûts de maintenance considérablement réduits.

Compatibilité des matériaux

La principale limitation du chauffage par induction est qu'il fonctionne mieux avec les matériaux électriquement conducteurs ou ayant des propriétés ferromagnétiques.

Pour les matériaux qui ne sont pas naturellement réceptifs à l'induction, un matériau conducteur ou ferromagnétique secondaire, appelé suscepteur, peut être mélangé pour générer la chaleur. Les fours traditionnels n'ont pas cette limitation et peuvent chauffer presque tous les matériaux.

Coûts d'exploitation

Le coût total de possession dépend fortement des prix locaux des services publics. Les fours traditionnels sont soumis à la volatilité des coûts des combustibles (charbon et gaz naturel).

Les fours à induction dépendent du prix de l'électricité. Bien que leur coût d'investissement initial puisse être plus élevé, cela est souvent compensé à long terme par une efficacité énergétique supérieure, une maintenance considérablement réduite et l'élimination des coûts de combustible.

Faire le bon choix pour votre processus

Votre technologie de four idéale dépend de vos objectifs de production spécifiques, des propriétés des matériaux et de l'environnement réglementaire.

- Si votre objectif principal est la conformité environnementale et le contrôle des processus : Le choix évident est un four à induction électromagnétique en raison de son profil zéro émission et de son chauffage précis et uniforme.

- Si votre objectif principal est le traitement de grands volumes de matériaux bruts, moins sensibles, où le coût initial est primordial : Un four traditionnel à combustion continue peut toujours être une solution viable, surtout si vous avez accès à du combustible bon marché.

- Si votre objectif principal est des matériaux de grande valeur ou sensibles à la température : Le contrôle supérieur et la pureté offerts par un four à induction valent presque toujours l'investissement.

En fin de compte, le choix de la bonne technologie de four nécessite une évaluation claire de vos priorités opérationnelles, de la qualité du produit et de l'impact environnemental au coût total de possession.

Tableau récapitulatif :

| Caractéristique | Fours à induction électromagnétique | Fours traditionnels |

|---|---|---|

| Mécanisme de chauffage | Chauffage direct par induction à l'intérieur du matériau | Chauffage par combustion (brûlure de combustible) |

| Efficacité énergétique | Élevée (génération de chaleur directe, pertes minimales) | Plus faible (pertes par transfert de chaleur, gaz d'échappement) |

| Impact environnemental | Zéro émission sur site | Produit du CO2, du NOx, du SOx et des particules |

| Contrôle de la température | Précis, uniforme et instantané | Plus lent, moins précis, sujet aux points chauds |

| Compatibilité des matériaux | Idéal pour les matériaux conducteurs/ferromagnétiques ; des susceptors peuvent être nécessaires pour d'autres | Fonctionne avec presque tous les matériaux |

| Maintenance | Plus faible (moins de pièces mobiles, pas de systèmes de combustion) | Plus élevée (systèmes de combustible et d'échappement complexes) |

| Coûts d'exploitation | Dépend des prix de l'électricité ; plus faibles à long terme grâce à l'efficacité et aux économies de maintenance | Dépend des coûts de combustible volatils ; dépenses de maintenance plus élevées |

Améliorez vos processus industriels avec les solutions de fours avancées de KINTEK

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées, y compris des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, offrant une efficacité supérieure, des émissions nulles et un contrôle précis de la température.

Prêt à améliorer vos opérations ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent bénéficier à vos besoins spécifiques !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace