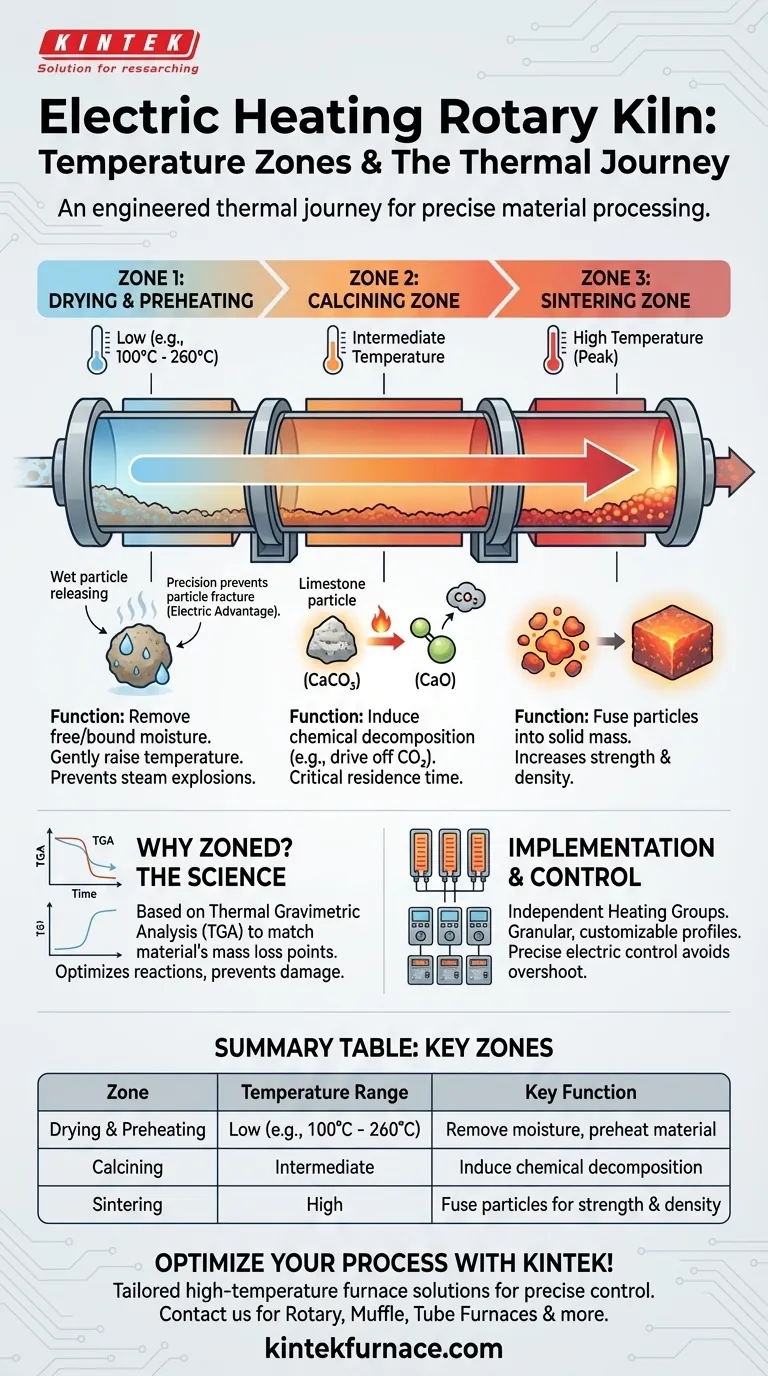

Dans un four rotatif à chauffage électrique, le matériau traverse une série de zones de température distinctes conçues pour exécuter des étapes de processus spécifiques. Celles-ci sont le plus souvent classées comme la zone de séchage et de préchauffage, la zone de calcination et la zone de frittage à haute température. Chacune de ces zones principales peut être subdivisée en plusieurs segments de chauffage contrôlés indépendamment afin de créer un profil de température précis le long de la longueur du four.

Le principe fondamental n'est pas seulement de chauffer le matériau, mais de le soumettre à un parcours thermique soigneusement conçu. Chaque zone remplit une fonction physique ou chimique distincte, de l'élimination de l'humidité à la modification fondamentale de la structure du matériau.

L'objectif du chauffage zonal

Le principal avantage d'un four rotatif électrique est sa capacité à contrôler précisément la température. Cette précision est exploitée en divisant le four en zones distinctes, créant ainsi un gradient de température adapté au matériau traité.

Pourquoi un profil de température est critique

Différentes réactions thermiques se produisent à différentes températures. Exposer simplement un matériau à une seule température élevée peut être inefficace et destructeur.

Une approche zonale permet d'optimiser le processus. Par exemple, l'eau libre doit être doucement vaporisée avant que le matériau ne soit exposé à la chaleur extrême requise pour les changements chimiques.

Adapter les zones au matériau

La température idéale pour chaque zone n'est pas une supposition. Elle est déterminée scientifiquement, souvent par des méthodes telles que l'Analyse Thermogravimétrique (ATG).

L'ATG identifie les températures exactes auxquelles un matériau perd de la masse. Ces données révèlent quand l'eau se vaporise (par exemple, 100°C - 260°C), quand les composés organiques brûlent, ou quand des décompositions chimiques se produisent, permettant aux ingénieurs de programmer les zones du four en conséquence.

Une répartition des zones de température de base

Bien que le nombre exact de zones puisse varier, elles sont conçues pour accomplir trois fonctions principales en séquence à mesure que le matériau traverse le cylindre rotatif.

Zone 1 : Séchage et Préchauffage

Cette zone initiale a deux objectifs : éliminer toute eau libre ou chimiquement liée et augmenter progressivement la température du matériau pour le préparer à l'étape suivante.

Les températures ici sont relativement basses et doivent être contrôlées avec une grande précision pour éviter les explosions de vapeur à l'intérieur des particules du matériau, ce qui pourrait provoquer leur fracture. C'est un domaine dans lequel les fours électriques excellent par rapport aux systèmes moins précis à gaz.

Zone 2 : Zone de Calcination

Dans cette zone intermédiaire, la température est considérablement augmentée pour induire des changements chimiques. La calcination fait référence à la décomposition thermique d'un matériau, éliminant souvent le dioxyde de carbone ou d'autres composants volatils.

Un exemple classique est la conversion du calcaire (CaCO₃) en chaux (CaO) en éliminant le CO₂. La précision de la température et le temps passé par le matériau dans cette zone (temps de résidence) sont critiques pour le succès de la réaction.

Zone 3 : Zone de Frittage

C'est la section la plus chaude du four, fonctionnant souvent à des températures très élevées. L'objectif du frittage est de fusionner les particules du matériau en une masse solide et cohérente sans le faire fondre complètement.

Ce processus augmente la résistance et la densité du matériau. Obtenir une température uniforme et stable dans toute cette zone est essentiel pour produire un produit final aux propriétés constantes. Une zone de transition est souvent utilisée pour augmenter progressivement la température entre les étapes de calcination et de frittage.

Comment les zones sont mises en œuvre physiquement

Le concept de « zones » est réalisé par la construction physique et le contrôle du système de chauffage du four.

Groupes de chauffage indépendants

Les éléments chauffants du four, qu'il s'agisse d'alliages métalliques ou de barres de carbure de silicium, sont disposés en groupes séparés le long du cylindre.

Chaque groupe est connecté à son propre contrôleur de température. Un four peut avoir quatre, huit, ou plus de ces zones réglables séparément, permettant un profil de température très granulaire et personnalisable d'un bout à l'autre.

L'avantage du contrôle électrique

La capacité à gérer indépendamment chaque zone offre un niveau de contrôle difficile à obtenir avec une seule flamme dans un four à gaz.

Ceci est particulièrement vrai dans les zones de préchauffage et de séchage à basse température, où la nature précise et réactive des éléments chauffants électriques empêche les dépassements de température qui pourraient endommager le matériau.

Application à votre processus

Comprendre ces zones vous permet d'adapter la capacité du four à votre objectif spécifique de traitement des matériaux.

- Si votre objectif principal est le séchage : Investissez dans un système doté d'un excellent contrôle à basse température et de plusieurs segments dans la zone de préchauffage.

- Si votre objectif principal est la calcination : L'uniformité de la température de la zone de calcination et la capacité du four à contrôler le temps de résidence du matériau sont vos variables les plus critiques.

- Si votre objectif principal est le frittage : Votre priorité est la température maximale nominale du four et sa capacité à maintenir cette température maximale avec une grande stabilité dans la zone finale.

- Si vous développez un nouveau processus : Commencez par une Analyse Thermogravimétrique (ATG) de votre matériau pour définir scientifiquement la température requise pour chaque zone.

Maîtriser le profil de température à travers ces zones est la clé pour contrôler les propriétés finales de votre matériau traité.

Tableau récapitulatif :

| Zone | Plage de température | Fonction principale |

|---|---|---|

| Séchage et Préchauffage | Basse (ex. : 100°C - 260°C) | Éliminer l'humidité et préchauffer le matériau |

| Calcination | Intermédiaire | Induire une décomposition chimique (ex. : éliminer le CO₂) |

| Frittage | Élevée | Fusionner les particules pour la résistance et la densité |

Optimisez votre traitement des matériaux avec les fours haute température avancés de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions sur mesure, notamment des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un contrôle précis de la température pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer l'efficacité de votre processus et la qualité de vos produits !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

Les gens demandent aussi

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité