Dans un four rotatif à chauffage électrique, le matériau est refroidi indirectement après la décharge à l'aide d'un refroidisseur à tambour dédié. Cette unité, séparée du four de chauffage principal, pulvérise de l'eau sur l'extérieur de son enveloppe rotative. Le matériau chaud culbute à l'intérieur, transférant sa chaleur à travers la paroi métallique vers l'eau, qui s'évapore ensuite, ramenant le matériau à la température requise sans aucun contact direct avec le fluide de refroidissement.

Le mécanisme de refroidissement dans un four rotatif électrique n'est pas une caractéristique isolée mais une étape finale cruciale dans un système conçu pour un traitement indirect contrôlé du matériau. Le choix du refroidissement indirect reflète la méthode de chauffage indirecte, privilégiant la pureté et la consistance du matériau par rapport à la vitesse brute.

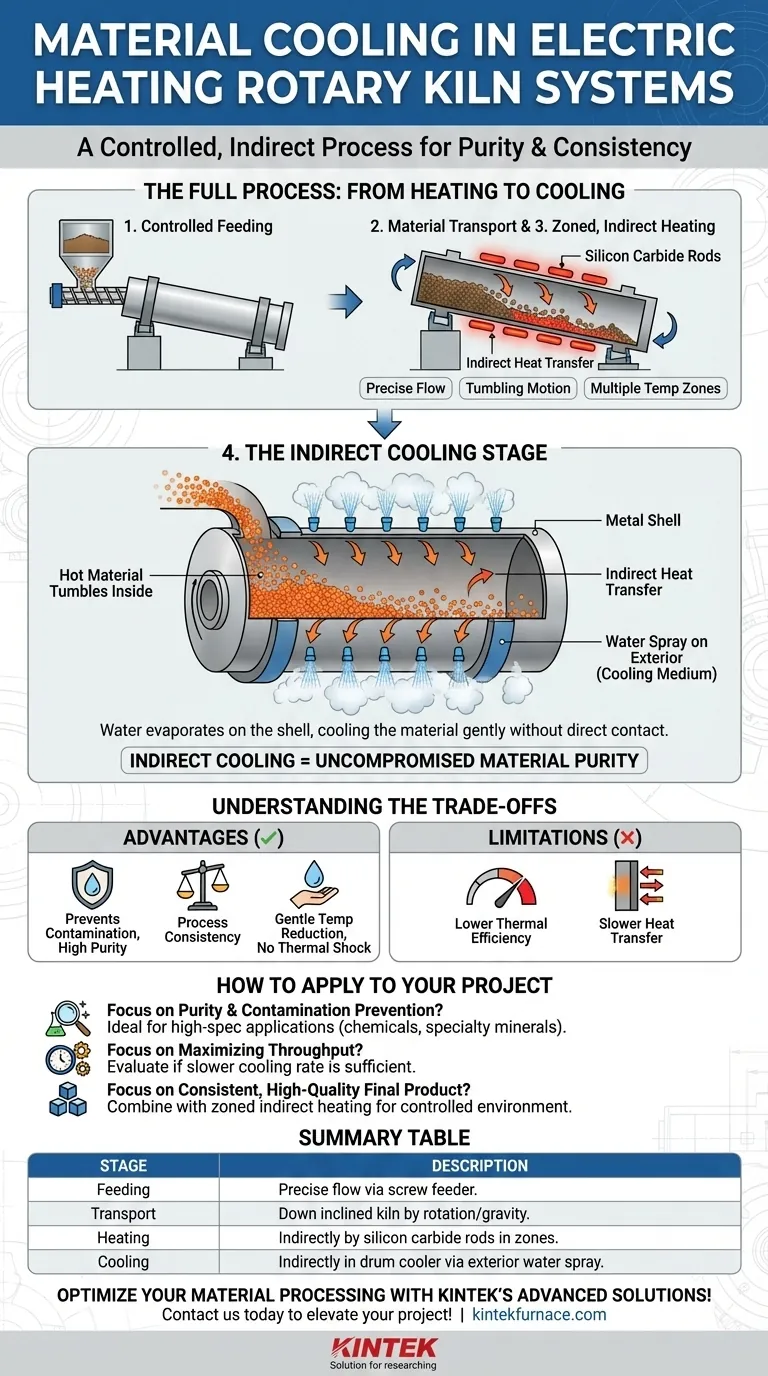

Le processus complet : du chauffage au refroidissement

Pour comprendre l'étape de refroidissement, il est essentiel de la considérer comme la dernière étape d'un parcours continu et contrôlé que le matériau effectue à travers l'ensemble du système de four.

H3 : Alimentation contrôlée

Le processus commence par un système d'alimentation, souvent une vis sans fin simple ou double. Le rôle de ce composant est de fournir un flux précis et quantitatif de matériau dans le four, assurant une charge constante pour le processus de chauffage.

H3 : Transport du matériau

Le matériau entre par l'extrémité supérieure du corps du four incliné. Au fur et à mesure que le four tourne, le matériau culbute et se déplace progressivement vers le bas vers l'extrémité de décharge en raison de la gravité et de l'inclinaison du tambour. Ce mouvement contrôlé garantit que chaque particule a un temps de résidence prévisible dans chaque zone.

H3 : Chauffage zoné et indirect

Au fur et à mesure que le matériau circule, il traverse plusieurs zones de contrôle de la température. Les éléments chauffants, généralement des tiges de carbure de silicium, sont situés au bas du four, à l'extérieur du trajet principal du matériau.

La chaleur est transférée indirectement à travers la paroi du four vers le matériau qui culbute à l'intérieur. Cette méthode évite la contamination et permet une gestion extrêmement précise de la température à travers les différentes étapes de chauffage.

H3 : L'étape de refroidissement indirect

Une fois que le matériau quitte le four de chauffage principal, il entre dans le refroidisseur à tambour. Ici, le principe du transfert de chaleur indirect est répété, mais en sens inverse.

De l'eau est pulvérisée sur l'extérieur de la coque rotative du refroidisseur. Le matériau chaud à l'intérieur transfère son énergie thermique à travers la paroi de la coque, ce qui fait que l'eau externe se transforme en vapeur. Cela refroidit le matériau en douceur et sans introduire d'humidité ou d'autres contaminants.

Comprendre les compromis

Le choix d'un système de refroidissement indirect est une décision d'ingénierie délibérée avec des avantages et des limites spécifiques qu'il est essentiel de comprendre.

H3 : Avantage : Pureté du matériau sans compromis

Le principal avantage du refroidissement indirect est la prévention de la contamination. Parce que le fluide de refroidissement (eau) n'entre jamais en contact avec le produit, la pureté chimique et physique du matériau est préservée. Ceci est essentiel pour les applications de haute spécification dans les produits chimiques, les catalyseurs et les minéraux spéciaux.

H3 : Avantage : Cohérence du processus

Cette méthode permet une réduction douce et contrôlée de la température, ce qui peut être crucial pour prévenir le choc thermique dans les matériaux sensibles. Elle complète le processus indirect hautement contrôlé démarré dans la chambre de chauffage.

H3 : Limite : Efficacité thermique inférieure

Le refroidissement indirect est moins efficace thermiquement que les méthodes directes, telles que la trempe du matériau avec un jet d'eau. La chaleur doit d'abord se propager à travers la paroi épaisse en acier du refroidisseur, un processus plus lent qui peut limiter le débit global du système.

Comment l'appliquer à votre projet

Vos objectifs de traitement spécifiques détermineront si les caractéristiques de ce système de refroidissement correspondent à vos besoins.

- Si votre objectif principal est la pureté du matériau et la prévention de la contamination : Le refroidisseur à tambour indirect est la solution idéale, car il isole complètement votre produit du fluide de refroidissement.

- Si votre objectif principal est de maximiser le débit : Vous devez évaluer si le taux de refroidissement d'un système indirect est suffisant pour vos objectifs de production, car il est intrinsèquement plus lent que la trempe directe.

- Si votre objectif principal est de créer un produit final cohérent et de haute qualité : La combinaison d'un chauffage indirect zoné et d'un refroidissement indirect doux offre un environnement exceptionnellement contrôlé du début à la fin.

En fin de compte, considérer le système de refroidissement comme une partie intégrante de l'ensemble du processus de traitement contrôlé du four est la clé pour exploiter efficacement cette technologie.

Tableau récapitulatif :

| Étape | Description |

|---|---|

| Alimentation | Le matériau entre via une vis d'alimentation pour un contrôle précis du flux. |

| Transport | Le matériau se déplace le long du four incliné par rotation et gravité. |

| Chauffage | Chauffage indirect avec des tiges de carbure de silicium dans plusieurs zones. |

| Refroidissement | Refroidissement indirect dans un refroidisseur à tambour avec pulvérisation d'eau sur l'extérieur de la coque. |

Optimisez le traitement de vos matériaux avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques pour une pureté, une efficacité et une cohérence améliorées. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons faire progresser votre projet !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté