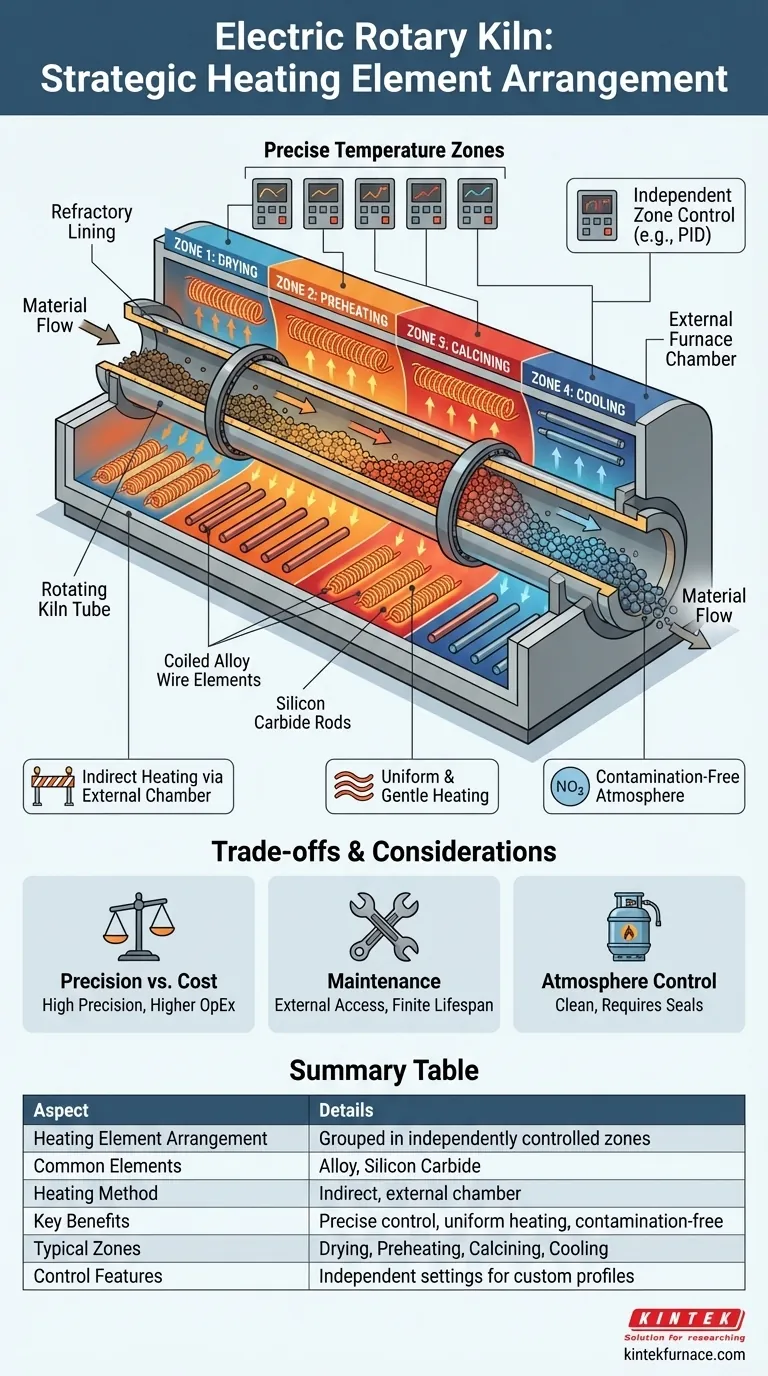

Dans un four rotatif électrique, les éléments chauffants ne sont pas placés au hasard. Ils sont stratégiquement disposés en groupes distincts et contrôlés indépendamment sur toute la longueur du four afin de créer des zones de température précises. Par exemple, une configuration courante utilise des éléments chauffants en alliage regroupés en quatre zones et des rangées de barres en carbure de silicium placées au fond de la chambre du four.

La disposition des éléments chauffants est la caractéristique de conception essentielle permettant au four rotatif électrique de fonctionner. Elle transforme le four d'un simple tube chauffé en un instrument sophistiqué pour exécuter un profil thermique précis, chauffant le matériau progressivement et de manière contrôlable à mesure qu'il se déplace de l'entrée à la sortie.

Le principe du chauffage zoné

Le but fondamental de l'agencement des éléments chauffants en groupes est de diviser le four en zones fonctionnelles. Cela permet un contrôle précis du gradient de température que le matériau subit lorsqu'il traverse le four.

Création d'un profil thermique

Chaque groupe d'éléments chauffants correspond à une étape spécifique du processus, telle que le séchage, le préchauffage, la calcination ou le refroidissement. À mesure que le matériau avance dans le tube incliné et rotatif, il entre successivement dans des zones plus chaudes.

Cette progression méthodique garantit que le matériau est chauffé et refroidi au rythme exact requis pour la réaction chimique ou le changement physique souhaité.

Le rôle du contrôle indépendant

La température de chaque zone est réglée et contrôlée séparément. C'est le principal avantage d'un four électrique.

Un opérateur peut programmer un "profil thermique" ou une recette précise, garantissant que le matériau dans la zone de préchauffage est à une certaine température tandis que le matériau dans la zone de calcination est à une température plus élevée et complètement différente. Ce niveau de contrôle est essentiel pour les matériaux sensibles ou de haute pureté.

Emplacement physique des éléments

Les éléments chauffants, tels que les barres en carbure de silicium ou le fil d'alliage enroulé, sont généralement logés dans une chambre de four externe et fixe qui entoure le cylindre du four rotatif.

Ils sont souvent disposés en rangées le long du fond ou des côtés de cette chambre extérieure. Cette configuration fournit une chaleur indirecte, réchauffant la coque du four, qui à son tour rayonne de la chaleur vers le matériau qui s'agite à l'intérieur.

Pourquoi le chauffage indirect est essentiel

Les fours rotatifs électriques utilisent presque toujours une méthode de chauffage indirect. Ce choix de conception a des implications importantes pour le traitement des matériaux.

Comment la chaleur est transférée

Les éléments électriques chauffent l'atmosphère et les surfaces réfractaires à l'intérieur de la chambre du four externe. Cette énergie est transférée à la coque du four rotatif, qui devient la principale source de chaleur pour le matériau à l'intérieur.

Cela empêche tout contact direct entre les éléments chauffants et le matériau de traitement, ce qui est crucial pour prévenir la contamination. Cela permet également un chauffage plus uniforme et doux par rapport à une flamme directe.

L'importance des revêtements réfractaires

Le tube du four rotatif est doublé d'un matériau réfractaire (isolation). Cette doublure a deux objectifs : elle protège la coque externe en acier des températures internes extrêmes et elle aide à maintenir et à stabiliser la température du lit de matériau.

Comprendre les compromis

Bien que la conception électrique zonée offre un contrôle supérieur, elle s'accompagne de considérations spécifiques qui diffèrent des fours traditionnels à chauffage direct.

Précision vs. coût d'exploitation

Le chauffage électrique offre une précision et une répétabilité de température inégalées. Cependant, le coût d'exploitation de l'électricité peut être significativement plus élevé que celui du gaz naturel, ce qui en fait un facteur critique pour le traitement de matériaux en vrac à grande échelle.

Maintenance et durée de vie des éléments

Les éléments chauffants sont des composants consommables ayant une durée de vie limitée. Leur placement dans une chambre de four externe facilite l'inspection et le remplacement par rapport aux éléments internes, mais cela reste une tâche de maintenance récurrente.

Contrôle de l'atmosphère

Puisqu'il n'y a pas de gaz de combustion, un four électrique offre un environnement de traitement propre. Cela facilite le contrôle de l'atmosphère interne, permettant des environnements gazeux inertes (azote, argon) ou réactifs, mais nécessite des joints robustes à l'entrée et à la sortie pour éviter les fuites d'air.

Faire le bon choix pour votre objectif

La disposition stratégique des éléments chauffants soutient directement des résultats de processus spécifiques. Comprendre cela vous permet de sélectionner la bonne technologie pour votre application.

- Si votre objectif principal est la pureté des matériaux : Le chauffage indirect et zoné d'un four électrique est idéal, car il élimine la contamination par les sous-produits de combustion.

- Si votre objectif principal est un profil thermique complexe : Le contrôle indépendant à plusieurs zones est un avantage non négociable pour exécuter des rampes de chauffage, de maintien et de refroidissement précises.

- Si votre objectif principal est la répétabilité du processus : La nature programmable et automatisée des zones de chauffage électrique garantit que chaque lot est traité dans des conditions identiques.

En fin de compte, la disposition délibérée des éléments chauffants est ce qui permet au four rotatif électrique d'offrir un contrôle de processus inégalé.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Disposition des éléments chauffants | Regroupés en zones distinctes, contrôlées indépendamment le long de la longueur du four |

| Éléments couramment utilisés | Éléments chauffants en alliage, barres en carbure de silicium |

| Méthode de chauffage | Chauffage indirect via une chambre de four externe |

| Avantages clés | Contrôle précis de la température, chauffage uniforme, traitement sans contamination |

| Zones typiques | Séchage, préchauffage, calcination, refroidissement |

| Fonctionnalités de contrôle | Réglages de température de zone indépendants pour des profils thermiques personnalisés |

Prêt à améliorer les capacités de votre laboratoire avec des solutions haute température sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours rotatifs électriques avancés et d'autres systèmes de four tels que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques pour un traitement supérieur des matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus thermiques !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

Les gens demandent aussi

- Quelles industries utilisent couramment les fours à sole tournante (rotary kiln) ? Applications clés en métallurgie, chimie et matériaux avancés

- Quelles matières premières sont utilisées dans un four rotatif ? Un guide pour le traitement des solides en écoulement

- Comment les fours rotatifs peuvent-ils être classés en fonction des matériaux qu'ils traitent ? Découvrez les types clés pour votre industrie

- Quelles sont les applications courantes des fours rotatifs ? Découvrez des solutions polyvalentes de traitement thermique

- Comment les fours rotatifs sont-ils utilisés dans la protection de l'environnement ? Transformer les déchets en ressources

- Quels sont les matériaux courants traités dans les fours rotatifs ? Découvrez des solutions thermiques polyvalentes pour votre industrie

- Quels sont les principaux composants d'un four rotatif à chauffage indirect ? Maîtriser le traitement thermique précis

- Quelles sont les options de matériaux disponibles pour les fours rotatifs à chauffage indirect ? Choisissez la bonne enveloppe pour votre procédé