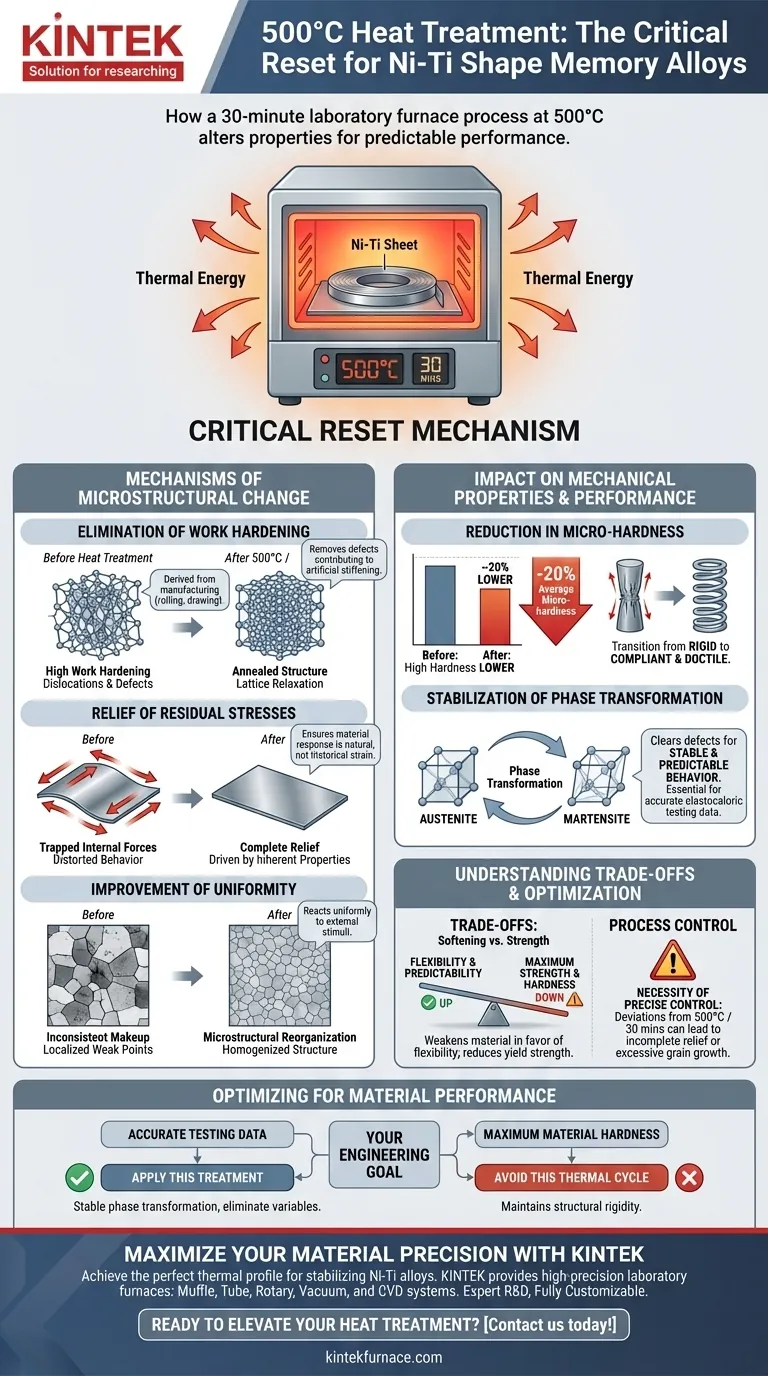

Soumettre des tôles d'alliage à mémoire de forme Ni-Ti à un traitement thermique à 500°C agit comme un mécanisme de réinitialisation critique, modifiant fondamentalement l'état interne du matériau en éliminant l'écrouissage et les contraintes résiduelles. Ce processus de 30 minutes en four de laboratoire induit une réorganisation microstructurale généralisée, entraînant une réduction significative de la dureté et une amélioration de l'uniformité du matériau.

En éliminant les contraintes internes causées par les traitements antérieurs, ce traitement thermique réduit la micro-dureté moyenne d'environ 20 %. Cet effet d'adoucissement crée une base stable pour le matériau, garantissant un comportement de transformation de phase prévisible lors des tests élastocaloriques.

Mécanismes de changement microstructural

Élimination de l'écrouissage

Avant le traitement thermique, les alliages Ni-Ti présentent souvent un écrouissage interne important résultant des processus de fabrication tels que le laminage ou l'étirage.

Le chauffage du matériau à 500°C pendant 30 minutes recuit efficacement l'alliage. Cette énergie thermique permet au réseau cristallin de se détendre, éliminant les dislocations et les défauts qui contribuent au durcissement artificiel.

Soulagement des contraintes résiduelles

Parallèlement à l'écrouissage, les tôles traitées présentent des contraintes résiduelles qui peuvent déformer le comportement du matériau.

Le traitement thermique libère ces forces internes piégées. Cela garantit que la réponse mécanique du matériau est dictée par ses propriétés intrinsèques plutôt que par les contraintes de traitement historiques.

Amélioration de l'uniformité

Le processus déclenche une réorganisation microstructurale dans toute la tôle d'alliage.

Cette réorganisation homogénéise la structure du matériau. Le résultat est une composition interne cohérente qui réagit uniformément aux stimuli externes, plutôt que de présenter des points faibles ou des zones rigides localisés.

Impact sur les propriétés mécaniques

Réduction de la micro-dureté

L'impact le plus quantifiable de ce cycle thermique est une baisse distincte de la dureté mécanique.

Plus précisément, la micro-dureté moyenne diminue d'environ 20 %. Cela indique une transition d'un état rigide et contraint à un état plus souple et ductile.

Stabilisation de la transformation de phase

Pour les alliages à mémoire de forme, la capacité de transformation entre les phases (austénite et martensite) est la caractéristique déterminante.

En éliminant les défauts et les contraintes, le traitement thermique assure un comportement de transformation de phase stable et prévisible. Cette stabilité est une condition préalable à la collecte de données précises lors des tests ultérieurs de l'effet élastocalorique.

Comprendre les compromis

Adoucissement vs. Résistance

Bien que la réduction de la dureté soit bénéfique pour le façonnage et l'uniformité, elle représente un compromis mécanique.

La réduction de 20 % de la micro-dureté implique une réduction simultanée de la limite d'élasticité du matériau. Si votre application nécessite une résistance maximale à l'indentation ou à l'usure, ce traitement thermique affaiblit effectivement le matériau au profit de la flexibilité et de la prévisibilité.

Nécessité du contrôle du processus

Les avantages décrits sont spécifiques à la température de 500°C et à la durée de 30 minutes.

S'écarter de ces paramètres pourrait entraîner un soulagement incomplet des contraintes ou une croissance excessive des grains. Un contrôle précis de l'environnement du four est requis pour obtenir la réorganisation microstructurale spécifique décrite.

Optimisation pour les performances des matériaux

Pour déterminer si ce traitement thermique spécifique correspond à vos objectifs d'ingénierie, considérez ce qui suit :

- Si votre principal objectif est d'obtenir des données de test précises : Appliquez ce traitement pour assurer une transformation de phase stable et éliminer les variables de traitement historiques.

- Si votre principal objectif est une dureté maximale du matériau : Évitez ce cycle thermique spécifique, car la baisse conséquente de 20 % de la micro-dureté pourrait compromettre la rigidité structurelle.

Ce traitement thermique est l'étape définitive pour convertir une tôle Ni-Ti brute et contrainte en un composant fiable et uniforme, prêt pour une caractérisation avancée.

Tableau récapitulatif :

| Propriété/Mécanisme | Changement à 500°C (30 min) | Impact sur les performances |

|---|---|---|

| Micro-dureté | ~20% de réduction | Augmente la ductilité et la conformité du matériau |

| Contrainte interne | Soulagement complet | Élimine les distorsions dues aux traitements antérieurs |

| Microstructure | Réorganisation | Améliore l'homogénéité et la cohérence du matériau |

| Transformation de phase | Stabilisation | Assure des cycles austénite-martensite prévisibles |

| Écrouissage | Effet de recuit | Élimine les dislocations et les défauts du réseau |

Maximisez la précision de vos matériaux avec KINTEK

Obtenir le profil thermique parfait est essentiel pour stabiliser les alliages Ni-Ti et assurer des transformations de phase prévisibles. KINTEK fournit les fours de laboratoire de haute précision nécessaires pour maintenir le contrôle exact de la température exigé par votre R&D.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour vos besoins uniques en science des matériaux. Que vous effectuiez un soulagement de contrainte critique ou un façonnage complexe, nos fours haute température offrent l'uniformité que votre laboratoire mérite.

Prêt à améliorer votre processus de traitement thermique ? Contactez-nous dès aujourd'hui pour trouver votre solution personnalisée !

Guide Visuel

Références

- Gianmarco Bizzarri, Maria Elisa Tata. Mechanical Response and Elastocaloric Performance of Ni-Ti Shape Memory Alloy Sheets Under Varying Strain Rates. DOI: 10.3390/compounds5020013

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les exigences spécifiques de contrôle de température pour la croissance de l'alpha-SiC ? Maîtrisez le seuil thermique de 1700°C

- Quel rôle joue une étuve sous vide dans le post-traitement des revêtements de nano-hydroxyapatite ? Assurer une intégrité sans fissures

- Quel rôle le milieu d'emballage joue-t-il dans le processus de boruration par poudre à l'état solide ? Amélioration de la dureté des métaux à hautes températures

- Quel rôle le recuit thermique joue-t-il dans le post-traitement des nanocristaux de CZTSSe ? Optimiser la pureté de phase et la cristallinité

- Pourquoi un ajustement précis de la composition de l'alliage est-il nécessaire lors de la préparation des aciers à matrices Cr-Mo-V haute performance ?

- Quelles sont les trois étapes que les pièces traversent dans un four à bande transporteuse ? Maîtrise du frittage pour des pièces plus solides

- Quel environnement thermochimique un réacteur à flux entraîné offre-t-il ? Simulation de la combustion industrielle de la biomasse

- Quelle est la fonction principale d'une étuve de séchage dans la préparation de l'oxyde de calcium à partir de déchets de coquilles d'œufs ? Maximiser la pureté