En substance, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un processus utilisé pour déposer des films minces et solides sur un substrat à partir d'un état gazeux. Contrairement aux méthodes purement thermiques, le PECVD utilise l'énergie d'un plasma pour entraîner les réactions chimiques nécessaires. Cela permet de faire croître des films de haute qualité à des températures significativement plus basses.

Le principe central du PECVD est d'utiliser le plasma pour fournir l'énergie nécessaire aux réactions chimiques, plutôt que de dépendre uniquement d'une chaleur élevée. Cette différence fondamentale permet de revêtir des matériaux sensibles à la température qui seraient endommagés par les processus de dépôt traditionnels.

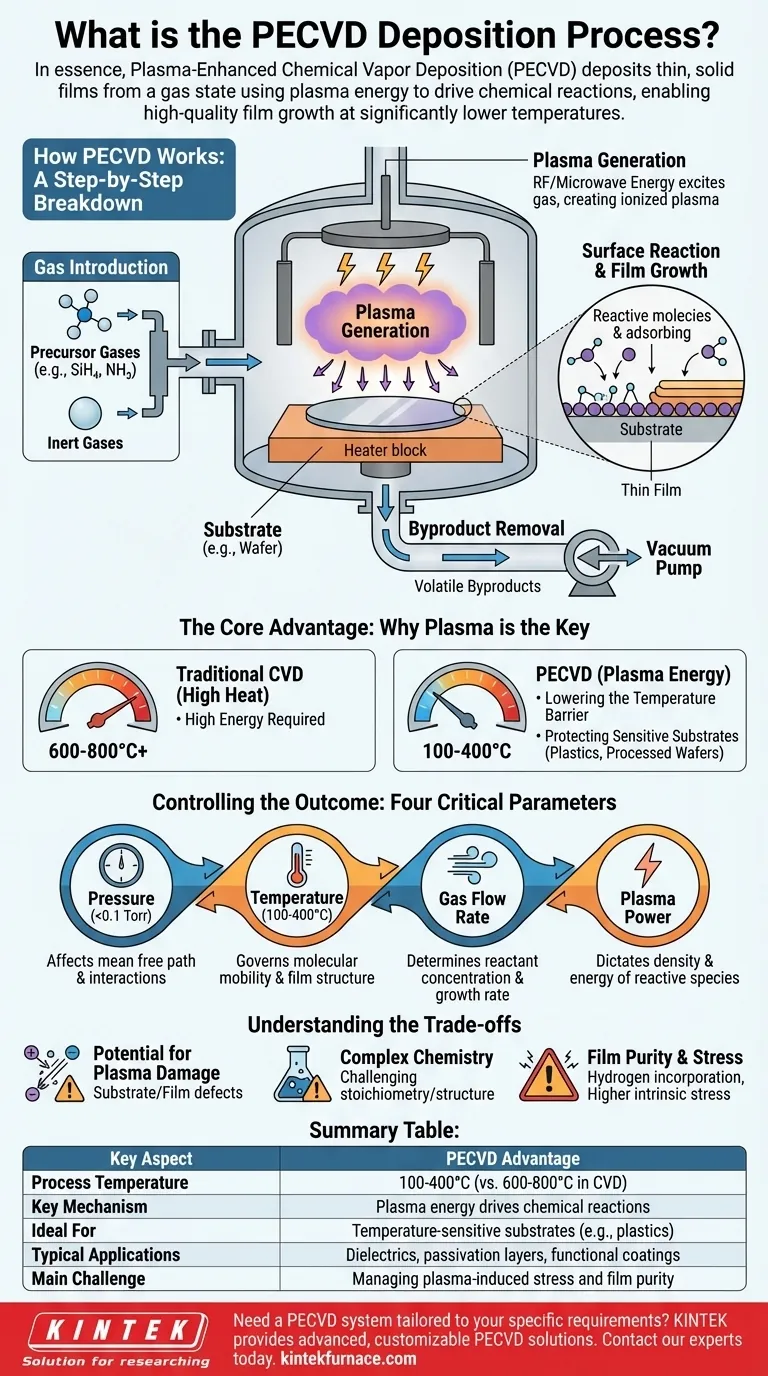

Comment fonctionne le PECVD : Une explication étape par étape

Le processus PECVD se déroule à l'intérieur d'une chambre à vide et peut être décomposé en quatre étapes principales.

Étape 1 : Introduction des gaz

Le processus commence par l'introduction de flux de gaz précurseurs soigneusement contrôlés dans la chambre à vide. Ces gaz, tels que le silane (SiH₄) et l'ammoniac (NH₃), contiennent les éléments nécessaires à la formation du film désiré. Des gaz inertes sont souvent mélangés pour aider à gérer le processus.

Étape 2 : Génération du plasma

Un puissant champ électrique, généralement utilisant de l'énergie radiofréquence (RF) ou micro-ondes, est appliqué entre deux électrodes à l'intérieur de la chambre. Cette énergie excite le mélange gazeux, arrachant des électrons aux atomes et créant un plasma—un gaz ionisé contenant un mélange d'ions, d'électrons et d'espèces neutres hautement réactives. Cela est souvent visible sous la forme d'une décharge luminescente caractéristique.

Étape 3 : Réaction de surface et croissance du film

Les espèces chimiques réactives générées dans le plasma diffusent vers le substrat, qui est chauffé à une température modérée et contrôlée. Ces molécules activées s'adsorbent sur la surface du substrat, subissent des réactions chimiques et se lient à la surface, construisant la couche mince couche par couche.

Étape 4 : Élimination des sous-produits

Les réactions chimiques à la surface créent des sous-produits volatils. Ces gaz résiduels sont continuellement éliminés de la chambre par le système de vide, assurant un processus de dépôt propre et un film de haute pureté.

L'avantage principal : Pourquoi le plasma est la clé

L'utilisation du plasma est ce qui distingue le PECVD et lui confère ses principaux avantages. L'énergie nécessaire pour décomposer les molécules de gaz précurseurs est fournie par le plasma, et pas seulement par l'énergie thermique.

Abaissement de la barrière de température

Dans le dépôt chimique en phase vapeur (CVD) traditionnel, des températures de 600-800°C ou plus sont souvent nécessaires pour fournir suffisamment d'énergie pour que les réactions se produisent. En PECVD, le plasma fournit cette énergie d'activation, permettant au dépôt de se produire à des températures beaucoup plus basses, souvent dans la plage de 100-400°C.

Protection des substrats sensibles

Cette température de fonctionnement plus basse est critique. Elle permet le dépôt de films sur des matériaux qui ne peuvent pas supporter une chaleur élevée, tels que les plastiques, les polymères et les plaquettes semi-conductrices qui ont déjà subi des étapes de traitement antérieures.

Contrôler le résultat : Les quatre paramètres critiques

Les propriétés finales du film déposé—telles que son épaisseur, sa densité et sa contrainte—sont déterminées par un contrôle minutieux de quatre variables clés du processus.

Pression

La pression à l'intérieur de la chambre (généralement <0,1 Torr) affecte le "libre parcours moyen" des molécules de gaz, influençant la façon dont elles interagissent avant d'atteindre le substrat.

Température

Bien que plus basse qu'en CVD, la température du substrat joue toujours un rôle crucial. Elle régit la mobilité des molécules à la surface, ce qui affecte la structure finale et la densité du film.

Débit de gaz

Le débit auquel les gaz précurseurs sont fournis détermine la concentration des réactifs disponibles pour le dépôt, influençant directement le taux de croissance et la composition chimique du film.

Puissance du plasma

La quantité de puissance appliquée pour générer le plasma dicte la densité et l'énergie des espèces réactives. C'est un levier puissant pour ajuster le taux de croissance et les propriétés physiques du film.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas sans ses complexités. L'introduction du plasma ajoute des variables qui nécessitent une gestion minutieuse.

Potentiel de dommages par le plasma

Les ions de haute énergie au sein du plasma peuvent bombarder la surface du substrat. Bien que cela puisse parfois être bénéfique (améliorant la densité du film), un bombardement incontrôlé peut créer des défauts ou des dommages dans le substrat ou le film en croissance.

Chimie complexe

L'environnement du plasma crée une grande variété d'espèces réactives, rendant la chimie sous-jacente plus complexe que dans les processus purement thermiques. Cela peut parfois rendre plus difficile l'obtention d'une stœchiométrie ou d'une structure cristalline de film spécifique.

Pureté et contrainte du film

Les sous-produits des réactions du plasma, en particulier l'hydrogène, peuvent être incorporés dans le film, affectant ses propriétés. De plus, la température de dépôt plus basse peut entraîner une contrainte intrinsèque plus élevée dans le film par rapport aux méthodes à haute température.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement de vos contraintes matérielles et des propriétés de film souhaitées.

- Si votre objectif principal est le dépôt sur des matériaux sensibles à la chaleur : Le PECVD est un choix idéal, et souvent le seul, en raison de sa nature à basse température.

- Si votre objectif principal est la plus haute pureté et cristallinité possible du film : Vous devrez peut-être évaluer si un processus à plus haute température comme le CVD basse pression (LPCVD) est plus approprié, à condition que votre substrat puisse tolérer la chaleur.

- Si votre objectif principal est un revêtement rapide, polyvalent et rentable : Le PECVD offre d'excellents taux de dépôt et est largement utilisé pour créer des films fonctionnels comme les diélectriques et les couches de passivation dans la fabrication industrielle.

En tirant parti du plasma pour surmonter les barrières thermiques, le PECVD fournit un outil polyvalent et indispensable pour l'ingénierie des matériaux modernes.

Tableau récapitulatif :

| Aspect clé | Avantage du PECVD |

|---|---|

| Température du processus | 100-400°C (contre 600-800°C en CVD) |

| Mécanisme clé | L'énergie du plasma entraîne les réactions chimiques |

| Idéal pour | Substrats sensibles à la température (par exemple, plastiques, plaquettes traitées) |

| Applications typiques | Diélectriques, couches de passivation, revêtements fonctionnels |

| Défi principal | Gestion du stress induit par le plasma et de la pureté du film |

Besoin d'un système PECVD adapté à vos besoins spécifiques de recherche ou de production ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions PECVD avancées à divers laboratoires. Nos capacités de personnalisation approfondies garantissent que votre système répond précisément à des besoins expérimentaux uniques, que vous travailliez avec des substrats sensibles ou que vous ayez besoin de propriétés de film spécifiques. Contactez nos experts dès aujourd'hui pour discuter de la façon dont notre portefeuille PECVD et de fours plus large peut améliorer vos processus de films minces.

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température