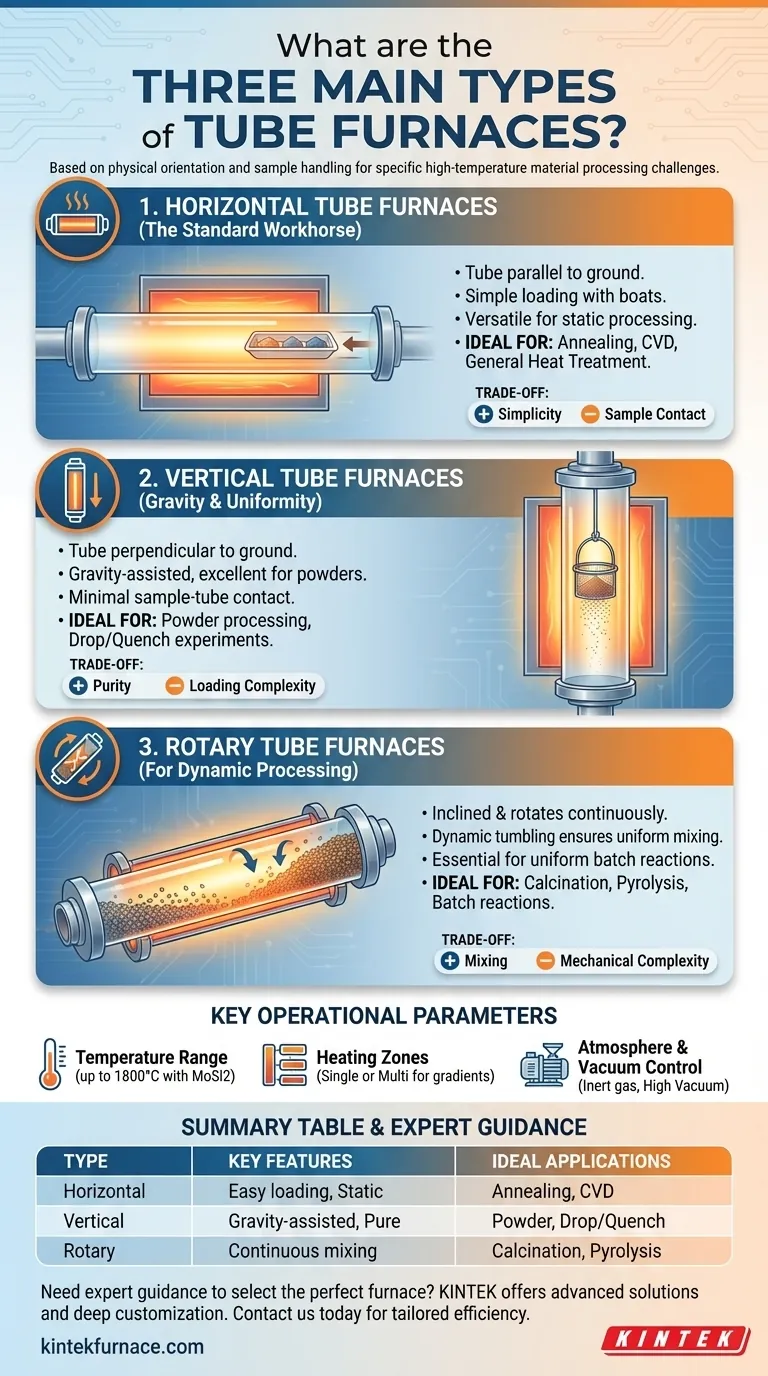

Dans le monde du traitement des matériaux à haute température, les fours tubulaires sont principalement classés en trois types principaux en fonction de leur orientation physique et de la manipulation des échantillons. Les trois principaux types sont les fours tubulaires horizontaux, verticaux et rotatifs. Chaque conception est conçue pour résoudre un ensemble spécifique de défis liés à la forme de l'échantillon, au transfert de chaleur et au contrôle atmosphérique.

Le choix entre un four tubulaire horizontal, vertical ou rotatif ne concerne pas une technologie supérieure, mais l'alignement de la conception physique du four avec les exigences spécifiques de votre matériau et de votre processus. L'orientation dicte le confinement de l'échantillon, le flux atmosphérique et la dynamique du transfert de chaleur.

Comprendre les conceptions de base

Bien que de nombreuses caractéristiques se chevauchent, l'orientation fondamentale du tube de traitement est le facteur de différenciation le plus critique. Ce choix a un impact sur tout, depuis le chargement d'un échantillon jusqu'à la façon dont il interagit avec la chaleur et l'atmosphère environnante.

Fours tubulaires horizontaux : Le cheval de bataille standard

Un four tubulaire horizontal est la configuration la plus courante. Il est doté d'un tube de traitement orienté parallèlement au sol, avec des éléments chauffants l'entourant.

Les échantillons, généralement contenus dans une nacelle en céramique ou en quartz, sont glissés au centre de la zone chauffée. Cette conception est simple, facile à charger et à décharger, et exceptionnellement polyvalente pour un large éventail d'applications statiques.

Fours tubulaires verticaux : Gravité et uniformité

Dans un four tubulaire vertical, le tube de traitement est orienté perpendiculairement au sol. Les échantillons peuvent être suspendus dans la zone chaude ou chargés par le haut pour reposer sur un support.

Cette orientation utilise la gravité à son avantage, ce qui la rend idéale pour le traitement de poudres ou de granulés en vrac qui doivent être contenus. C'est également la conception de choix pour les expériences impliquant la chute ou la trempe d'échantillons à haute température.

Fours tubulaires rotatifs : Pour le traitement dynamique

Un four tubulaire rotatif est une conception spécialisée où le tube est légèrement incliné et tourne pendant le fonctionnement. C'est également ce qu'on appelle un four rotatif.

La rotation continue fait culbuter le matériau, garantissant que chaque particule est uniformément exposée à la chaleur et à l'atmosphère du processus. Ce mélange dynamique est essentiel pour des processus comme la calcination ou la pyrolyse où une réaction uniforme à travers un lot de poudre est critique.

Paramètres opérationnels clés à considérer

Au-delà de l'orientation de base, plusieurs paramètres techniques définissent les capacités d'un four. Comprendre ces paramètres est crucial pour adapter un four à un objectif de recherche ou de production spécifique.

Plage de température et éléments chauffants

La température maximale réalisable est déterminée par le matériau de l'élément chauffant.

- Les alliages Kanthal (FeCrAl) sont utilisés pour des températures allant jusqu'à 1200°C.

- Les éléments en Carbure de Silicium (SiC) sont courants pour des températures allant jusqu'à 1500°C.

- Les éléments en Disiliciure de Molybdène (MoSi2) sont nécessaires pour les températures les plus élevées, atteignant jusqu'à 1800°C.

Zones de chauffage (simple ou multi-zones)

Un four monozone vise à créer une seule zone de chaleur uniforme, ce qui convient à la plupart des traitements thermiques standard.

Un four multizone (avec deux, trois zones ou plus) dispose de contrôleurs indépendants pour différentes sections du tube. Cela permet de créer un gradient de température précis, ce qui est essentiel pour des processus comme le dépôt chimique en phase vapeur (CVD) et la croissance cristalline.

Contrôle de l'atmosphère et du vide

La plupart des fours tubulaires sont conçus pour fonctionner avec des atmosphères contrôlées. Des brides d'étanchéité ou des capuchons d'extrémité permettent l'introduction de gaz inertes (comme l'Argon) pour prévenir l'oxydation ou de gaz réactifs pour des processus chimiques spécifiques.

Ils peuvent également être connectés à une pompe à vide pour atteindre un vide faible (vide grossier) ou un vide poussé (jusqu'à 10⁻⁵ torr), ce qui est essentiel pour éliminer les contaminants atmosphériques.

Comprendre les compromis

Chaque conception a des forces et des faiblesses inhérentes. En être conscient est essentiel pour éviter les échecs de processus et faire un investissement éclairé.

Horizontal : Simplicité vs. Contact de l'échantillon

Le principal avantage est la simplicité et la facilité d'utilisation. Cependant, l'échantillon repose sur la surface inférieure du tube, ce qui peut le faire coller ou réagir avec le matériau du tube à des températures élevées et peut entraîner un léger gradient de température à travers l'échantillon lui-même.

Vertical : Pureté vs. Complexité du chargement

La conception verticale est excellente pour prévenir le contact de l'échantillon avec les parois du tube et pour le traitement de poudres qui ne devraient pas être perturbées. L'inconvénient principal est que le chargement et le déchargement peuvent être plus complexes, et le four nécessite plus d'espace vertical dans le laboratoire.

Rotatif : Mélange vs. Complexité mécanique

Cette conception offre un mélange inégalé pour les processus par lots. Le compromis est la complexité mécanique. Les joints rotatifs requis pour le contrôle de l'atmosphère et du vide sont un point de défaillance potentiel et peuvent être plus difficiles à entretenir qu'un système statique.

Faire le bon choix pour votre processus

Votre décision finale doit être guidée par la physique de votre matériau et les objectifs de votre processus thermique.

- Si votre objectif principal est le traitement thermique statique d'échantillons solides ou de wafers (par exemple, recuit, CVD) : Un four tubulaire horizontal offre la solution la plus simple et la plus économique.

- Si votre objectif principal est le traitement de poudres, la prévention du contact échantillon-tube, ou la réalisation d'expériences de chute/trempe : Un four tubulaire vertical offre un contrôle supérieur sur le placement de l'échantillon et la dynamique thermique.

- Si votre objectif principal est d'obtenir des réactions uniformes à travers un lot de matériau granulaire (par exemple, calcination) : Un four tubulaire rotatif est la seule conception qui fournit le mélange continu nécessaire.

En fin de compte, la sélection du four tubulaire approprié commence par une définition claire de la forme de votre matériau et du résultat de traitement souhaité.

Tableau récapitulatif :

| Type | Caractéristiques clés | Applications idéales |

|---|---|---|

| Horizontal | Chargement facile, polyvalent, traitement statique | Recuit, CVD, traitement thermique général |

| Vertical | Assisté par gravité, contact minimal avec l'échantillon | Traitement des poudres, expériences de chute/trempe |

| Rotatif | Rotation continue, mélange uniforme | Calcination, pyrolyse, réactions par lots |

Besoin de conseils d'experts pour choisir le four tubulaire idéal pour votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris les fours à moufle, tubulaires, rotatifs, les fours sous vide et atmosphère, et les systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions sur mesure peuvent améliorer l'efficacité et les résultats de votre traitement des matériaux !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie