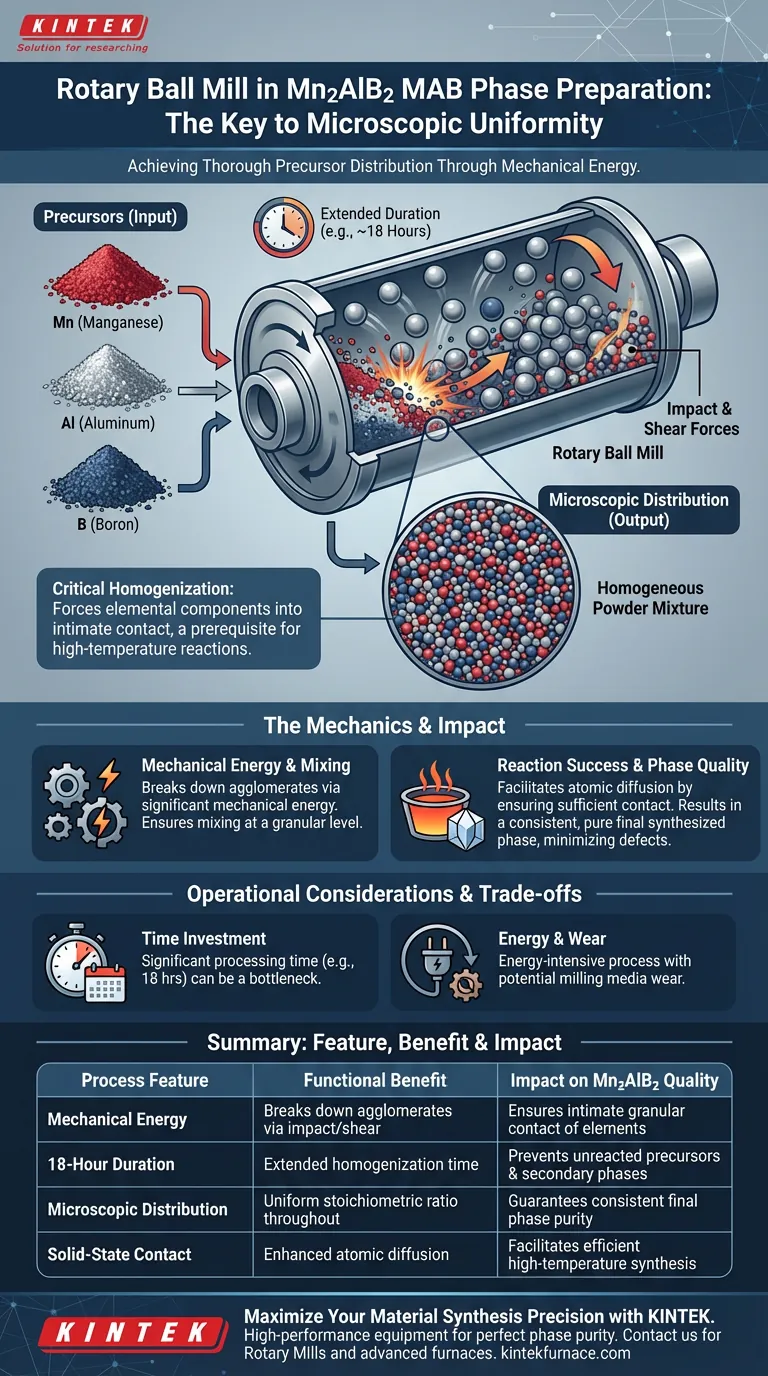

L'objectif principal de l'utilisation d'un broyeur à billes rotatif dans la préparation de la poudre de phase MAB Mn2AlB2 est d'obtenir une distribution microscopique complète des composants précurseurs. En appliquant de l'énergie mécanique sur une durée prolongée, généralement environ 18 heures, le broyeur assure un mélange beaucoup plus uniforme des poudres de manganèse, d'aluminium et de bore qu'un simple mélange ne pourrait le faire.

Le broyage à billes rotatif agit comme une étape d'homogénéisation critique qui force les composants élémentaires à entrer en contact intime. Cette uniformité microscopique est le prérequis pour des réactions réussies à haute température, garantissant que la phase synthétisée finale est cohérente et pure.

La mécanique de l'homogénéisation

Utilisation de l'énergie mécanique

Le broyeur à billes rotatif ne fait pas que remuer les ingrédients ; il imprime une énergie mécanique significative dans le mélange de poudres.

Lorsque le broyeur tourne, les forces d'impact et de cisaillement décomposent les agglomérats de particules. Cela force les éléments disparates — manganèse, aluminium et bore — à se mélanger au niveau granulaire.

Obtenir une distribution microscopique

L'objectif de ce processus est une distribution microscopique uniforme.

En synthèse à l'état solide, avoir la bonne composition moyenne ne suffit pas ; les éléments doivent être parfaitement mélangés à l'échelle microscopique. Le processus de broyage à billes garantit que chaque région distincte du mélange de poudres contient le bon rapport stœchiométrique des éléments.

Impact sur le succès de la réaction

Faciliter le contact

Pour que les réactions à l'état solide se produisent, les particules réactives doivent être en contact physique pour permettre la diffusion atomique.

La durée de broyage prolongée garantit que tous les éléments sont en contact suffisant les uns avec les autres. Cette proximité est essentielle pour que le traitement thermique à haute température ultérieur se déroule efficacement.

Assurer la qualité de la phase finale

Le résultat ultime de ce mélange rigoureux est l'homogénéité de la phase synthétisée finale.

Sans le mélange intime fourni par le broyeur à billes, le produit final contiendrait probablement des précurseurs non réagis ou des phases secondaires indésirables. Le traitement mécanique minimise ces défauts, conduisant à une phase MAB Mn2AlB2 plus pure.

Considérations opérationnelles et compromis

Investissement en temps

Une considération clé dans ce processus est la durée requise pour l'efficacité.

La référence note spécifiquement une durée de traitement prolongée, telle que 18 heures. Cela fait de l'étape de broyage un investissement en temps important dans le cycle de production global, agissant comme un goulot d'étranglement potentiel pour un débit rapide.

Énergie et usure

La dépendance à l'égard de l'énergie mécanique continue implique un compromis en termes de consommation d'énergie.

Bien que nécessaire pour la qualité, le processus est énergivore par rapport aux méthodes de mélange plus simples. De plus, l'action mécanique peut entraîner une usure des médias de broyage, nécessitant une surveillance attentive pour éviter la contamination (bien que la contamination ne soit pas explicitement détaillée dans la référence, elle est une implication standard du broyage mécanique).

Optimiser votre stratégie de synthèse

Pour garantir les meilleurs résultats lors de la synthèse du Mn2AlB2, alignez vos paramètres de traitement sur vos exigences de qualité.

- Si votre objectif principal est une pureté de phase élevée : Respectez strictement les temps de broyage prolongés (par exemple, 18 heures) pour garantir le contact élémentaire microscopique requis pour un produit final homogène.

- Si votre objectif principal est la cohérence du processus : Standardisez l'apport d'énergie mécanique et la durée sur tous les lots pour assurer une distribution stœchiométrique reproductible.

Un broyage mécanique approfondi est l'étape fondamentale qui détermine le succès de l'ensemble du processus de synthèse.

Tableau récapitulatif :

| Caractéristique du processus | Bénéfice fonctionnel | Impact sur la qualité du Mn2AlB2 |

|---|---|---|

| Énergie mécanique | Décompose les agglomérats par impact/cisaillement | Assure un contact granulaire intime des éléments |

| Durée de 18 heures | Temps d'homogénéisation prolongé | Prévient les précurseurs non réagis et les phases secondaires |

| Distribution microscopique | Rapport stœchiométrique uniforme partout | Garantit une pureté de phase finale cohérente |

| Contact à l'état solide | Diffusion atomique améliorée | Facilite une synthèse efficace à haute température |

Maximisez la précision de votre synthèse matérielle avec KINTEK

Les matériaux haute performance comme les phases MAB Mn2AlB2 exigent une préparation et un traitement thermique rigoureux. KINTEK fournit l'équipement de pointe nécessaire pour obtenir une pureté de phase et une cohérence parfaites. Soutenus par une R&D et une fabrication expertes, nous proposons des broyeurs rotatifs, des fours muflés, tubulaires, sous vide et des systèmes CVD de pointe, tous personnalisables selon vos besoins spécifiques de recherche ou industriels.

Ne laissez pas un mélange incohérent ou des gradients thermiques compromettre vos résultats. Contactez KINTEK dès aujourd'hui pour découvrir comment nos fours de laboratoire et nos solutions de broyage avancés peuvent optimiser votre flux de production.

Guide Visuel

Références

- Fatma Nur Tuzluca Yesilbag, Ahmad Hüseyin. The effect of Aluminum (Al) ratio on the synthesis of the laminated Mn2AlB2 MAB Phase. DOI: 10.18185/erzifbed.1514470

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

Les gens demandent aussi

- Quelle est la fonction d'un creuset en porcelaine de haute pureté ? Guide expert sur la préparation du verre borosilicaté dopé au chrome

- Qu'est-ce qui crée l'action de pompage dans une pompe à vide à eau circulante ? Découvrez le mécanisme à anneau liquide

- Pourquoi utilise-t-on des billes dures en alliage de carbure de tungstène pour le fraisage SSBSN ? Assurer la pureté avec des médias résistants à l'usure

- Quelles sont les fonctions d'un moule en graphite de haute pureté lors du processus SPS ? Au-delà de contenir la poudre

- Pourquoi un creuset en alliage FeCrAl est-il utilisé dans les expériences de CDM ? La clé de la stabilité à haute température

- Quelle est la fonction principale d'un pyromètre à rayonnement dans la validation des simulations de four ? Assurer la précision du modèle

- Pourquoi les échantillons de géopolymères de cendres volantes sont-ils soumis à un séchage à 60 °C ? Durcissement accéléré pour une résistance maximale

- Pourquoi les creusets en alumine de haute pureté sont-ils sélectionnés comme substrat lors du frittage de l'acier inoxydable contenant du bore ?