La fonction principale d'un four de séchage par ventilation de laboratoire pendant cette phase est de déshydrater précisément le matériau substrat jusqu'à une teneur en humidité constante spécifique. Ce processus dégage les structures poreuses internes (telles que les lumens cellulaires dans les matrices à base de bois) pour permettre une absorption maximale des solutions précurseurs magnétiques, tout en empêchant simultanément la dilution des réactions chimiques ultérieures.

Le four agit comme un outil de préparation essentiel qui équilibre l'élimination de l'humidité et la préservation structurelle. En dégageant les vides internes sans endommager le cadre organique, il garantit que le matériau est chimiquement réceptif aux précurseurs magnétiques utilisés dans les étapes de synthèse ultérieures.

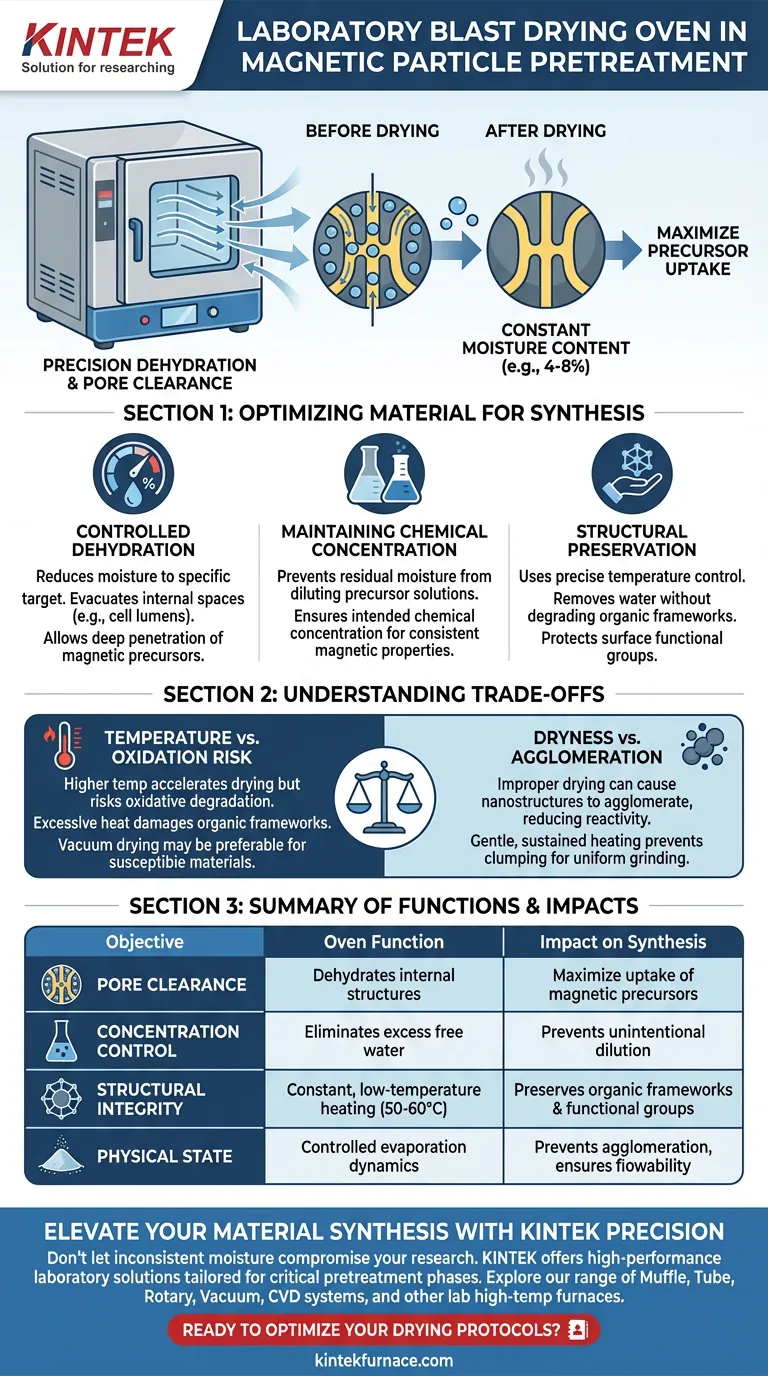

Optimisation du matériau pour la synthèse

La phase de prétraitement ne consiste pas simplement à « sécher » le matériau ; il s'agit de conditionner la structure physique de la particule ou du substrat (comme les particules de bois utilisées comme support magnétique) pour assurer le succès de la réaction chimique.

Déshydratation contrôlée et dégagement des pores

Le four de séchage par ventilation est utilisé pour réduire la teneur en humidité des particules nettoyées à une cible spécifique, souvent entre 4 % et 8 %.

En éliminant l'eau libre excédentaire, le four évacue les espaces internes, tels que les lumens cellulaires dans les matrices organiques.

Cette création d'espace physique est vitale car elle permet aux solutions précurseurs magnétiques (ajoutées à l'étape suivante) de pénétrer profondément et de s'adsorber dans la structure du matériau.

Maintien de la concentration chimique

Si les particules retiennent trop d'humidité résiduelle, l'eau occupant les pores interagira avec la solution précurseur.

Cette interaction entraîne une dilution involontaire de la concentration de la solution réactionnelle, ce qui peut conduire à des propriétés magnétiques faibles ou incohérentes dans le produit final.

Le four de séchage garantit que le substrat est suffisamment « assoiffé » pour absorber le précurseur à la concentration chimique prévue.

Préservation structurelle

Bien que l'élimination de l'humidité soit l'objectif, le processus doit être suffisamment doux pour préserver l'intégrité du matériau.

Le four de séchage par ventilation utilise un contrôle précis de la température pour éliminer l'eau sans dégrader la structure organique du substrat.

Pour les matériaux sensibles tels que les nanocatalyseurs magnétiques, le maintien d'une température plus basse et constante (par exemple, 60 °C) empêche d'endommager les groupes fonctionnels de surface essentiels à l'activité catalytique future.

Comprendre les compromis

Lors de l'utilisation d'un four de séchage par ventilation pour le prétraitement des particules magnétiques, il faut équilibrer la vitesse de séchage et la stabilité du matériau.

Température vs Risque d'oxydation

Bien que des températures plus élevées accélèrent l'élimination de l'eau libre, elles présentent un risque pour la pureté chimique des particules.

Une chaleur excessive peut provoquer une dégradation oxydative ou endommager le cadre organique de la matrice, la rendant moins efficace comme support.

Pour les matériaux sensibles comme les précipités de Fe3O4, un environnement de séchage sous vide peut être préférable à un four de ventilation standard pour éviter l'oxydation.

Sécheresse vs Agglomération

Le séchage est nécessaire pour créer une poudre fluide, mais une dynamique de séchage inappropriée peut entraîner des problèmes.

Une évaporation rapide ou des températures excessives peuvent provoquer l'agglomération des nanostructures (formation de grumeaux), réduisant leur surface et leur réactivité.

Un profil de chauffage doux et soutenu aide à maintenir les particules dans un état lâche et dispersible, ce qui est essentiel pour un broyage ou une calcination uniforme ultérieure.

Faire le bon choix pour votre objectif

Pour garantir un prétraitement de la plus haute qualité pour vos particules magnétiques, alignez votre protocole de séchage sur vos objectifs de synthèse spécifiques :

- Si votre objectif principal est l'adsorption du précurseur : Privilégiez le dégagement de la structure poreuse (lumens cellulaires) jusqu'à une faible teneur en humidité constante (par exemple, 4-8 %) pour maximiser l'absorption de la solution.

- Si votre objectif principal est l'intégrité structurelle : Utilisez des températures plus basses (50-60 °C) pendant des périodes plus longues pour évaporer doucement les solvants sans endommager les groupes fonctionnels de surface.

- Si votre objectif principal est la cohérence chimique : Assurez l'élimination complète de l'eau libre pour éviter la dilution des solutions réactionnelles et garantir des calculs de bilan massique précis.

Le four de séchage par ventilation est le gardien de votre synthèse, garantissant que votre substrat est préparé chimiquement et physiquement pour accepter les propriétés magnétiques que vous avez l'intention d'ingénier.

Tableau récapitulatif :

| Objectif du processus | Fonction du four | Impact sur la synthèse |

|---|---|---|

| Dégagement des pores | Déshydrate les structures internes (par exemple, les lumens cellulaires) | Maximiser l'absorption des solutions précurseurs magnétiques |

| Contrôle de la concentration | Élimine l'eau libre excédentaire | Empêche la dilution involontaire des réactifs chimiques |

| Intégrité structurelle | Chauffage constant à basse température (50-60 °C) | Préserve les cadres organiques et les groupes fonctionnels de surface |

| État physique | Dynamique d'évaporation contrôlée | Empêche l'agglomération des particules et assure la fluidité |

Élevez votre synthèse de matériaux avec la précision KINTEK

Ne laissez pas des niveaux d'humidité incohérents compromettre vos recherches sur les particules magnétiques. KINTEK fournit des solutions de laboratoire haute performance adaptées aux phases critiques de prétraitement. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de fours muflés, tubulaires, rotatifs, sous vide, de systèmes CVD et d'autres fours de laboratoire haute température, tous personnalisables pour répondre à vos besoins expérimentaux uniques.

Notre équipement assure le contrôle précis de la température requis pour dégager les pores internes sans endommager les matrices organiques sensibles, vous donnant un contrôle total sur l'adsorption des précurseurs et la cohérence chimique.

Prêt à optimiser vos protocoles de séchage ? Contactez-nous dès aujourd'hui pour trouver la solution thermique parfaite pour votre laboratoire !

Guide Visuel

Références

- Róger Moya, Karla J. Merazzo. Magnetic and Physical-Mechanical Properties of Wood Particleboards Composite (MWPC) Fabricated with FE3o4 Nanoparticles and Three Plantation Wood. DOI: 10.22382/wfs-2023-19

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- 1200℃ Four à moufle pour laboratoire

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quels sont les avantages de l'utilisation de creusets ouverts en corindon pour l'analyse thermique ? Données précises sur la biomasse et le charbon

- Pourquoi un système de pompage à vide poussé est-il nécessaire pour les peapods de nanotubes de carbone ? Obtenir une encapsulation moléculaire précise

- Comment les bandes transporteuses en composite de carbone affectent-elles l'étalement du métal d'apport de brasage ? Obtenez une stabilité de joint de précision

- Quelles bases techniques soutiennent le développement des systèmes de fours de laboratoire à haute température ? R&D et fabrication expertes

- Quels sont les avantages du scellage de la soudure SAC305 dans des tubes de quartz sous vide ? Assurer l'intégrité de l'alliage à haute fiabilité

- Quelles sont les principales utilisations des tubes en quartz en laboratoire ? Essentiels pour le traitement des matériaux à haute température

- Quels sont les facteurs qui influencent la durée de vie des tubes de four en céramique d'alumine ? Maximiser la durabilité grâce à des conseils d'experts

- Quelle est la fonction principale d'un pyromètre à rayonnement dans la validation des simulations de four ? Assurer la précision du modèle