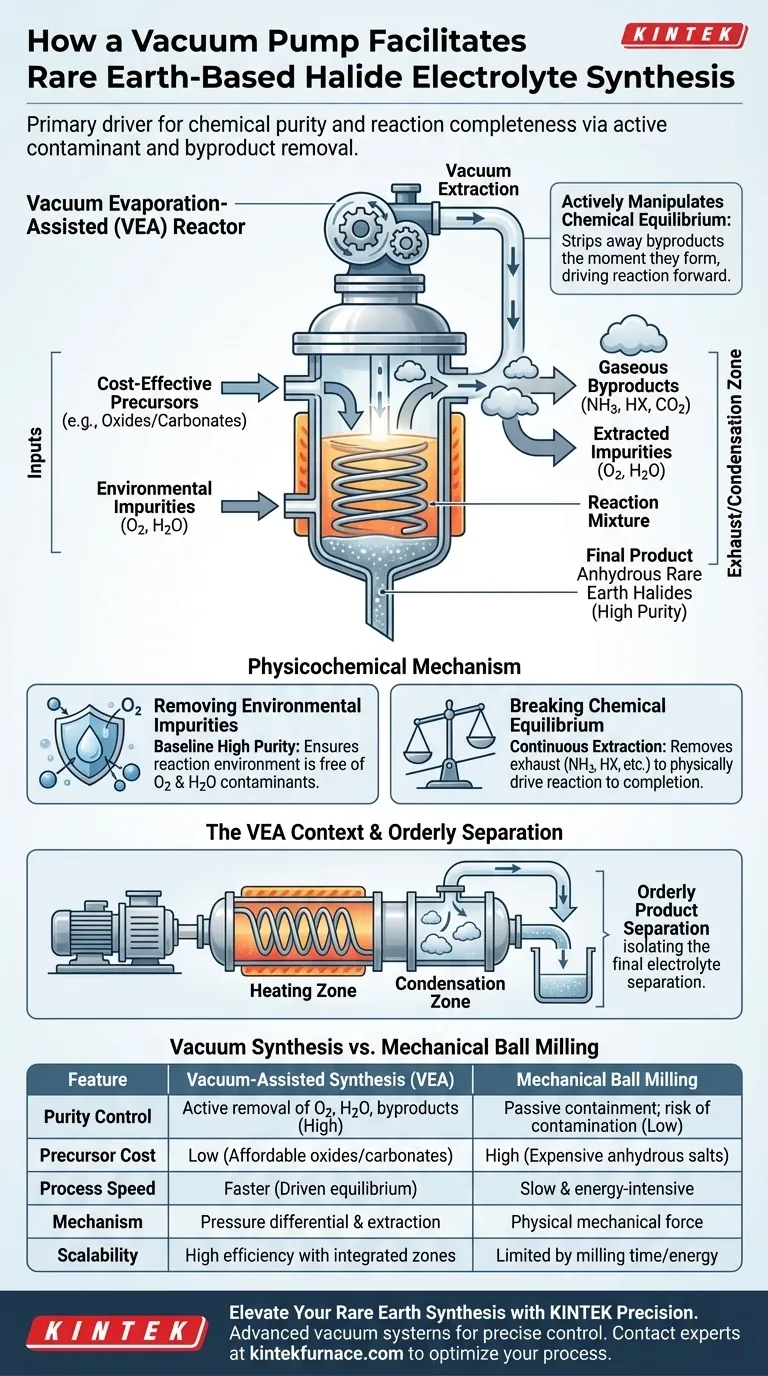

La pompe à vide agit comme le principal moteur de la pureté chimique et de l'achèvement de la réaction. Elle établit un environnement de basse pression critique qui élimine activement les contaminants environnementaux tels que l'oxygène et la vapeur d'eau. De plus, en extrayant continuellement les sous-produits gazeux tels que NH3, HX et CO2 pendant les phases à haute température, la pompe force la réaction à se poursuivre jusqu'à ce que les halogénures de terres rares anhydres soient complètement formés.

La pompe à vide facilite la synthèse non seulement en créant un environnement scellé, mais en manipulant activement l'équilibre chimique. En éliminant les sous-produits dès leur formation, elle fait progresser la réaction, permettant l'utilisation de précurseurs économiques tout en garantissant un produit anhydre de haute pureté.

Le Mécanisme Physicochemique

Élimination des Impuretés Environnementales

Pour les électrolytes halogénés à base de terres rares, l'humidité et l'oxygène sont des contaminants critiques qui dégradent les performances. Une pompe à vide garantit que l'environnement de réaction est exempt de ces éléments avant le début du processus. Cela établit une base de haute pureté qu'un confinement passif ne peut atteindre.

Rupture de l'Équilibre Chimique

Pendant la phase de réaction à haute température, le processus génère des sous-produits gazeux, notamment NH3, HX, H2O et CO2. Si ces gaz restent dans le récipient de réaction, l'équilibre chimique se stabilise, empêchant la réaction de se terminer.

La pompe à vide extrait continuellement ces gaz. En éliminant "l'échappement", le système rompt cet équilibre, conduisant physiquement la réaction chimique vers la formation complète d'halogénures de terres rares anhydres.

Le Contexte de l'Assistance par Évaporation sous Vide (VEA)

Intégration avec les Zones du Réacteur

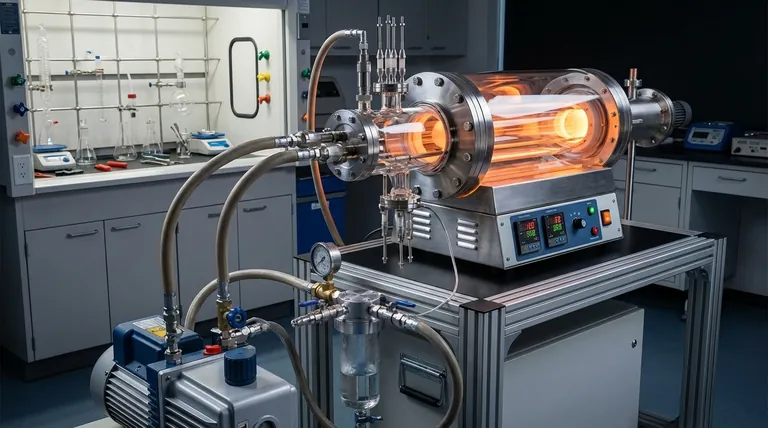

La pompe à vide est rarement utilisée isolément ; elle est le composant central du réacteur d'assistance par évaporation sous vide (VEA). Ce système intègre le vide avec des zones de chauffage et de condensation spécifiques. Cette architecture permet un contrôle précis de l'environnement de réaction et de l'état des matériaux.

Séparation Ordonnée des Produits

Dans un réacteur VEA, le vide facilite la séparation ordonnée des produits synthétisés des sous-produits. Cela garantit que le matériau électrolytique final est isolé efficacement, simplifiant ce qui était traditionnellement un processus de séparation chaotique.

Compromis Opérationnels et Comparaisons

Synthèse sous Vide vs. Broyage à Boulets Mécanique

La synthèse traditionnelle repose souvent sur le broyage à boulets mécanique. Cependant, cette méthode est énergivore et notoirement longue. Le broyage à boulets force physiquement les matériaux à se combiner plutôt qu'à utiliser des différentiels de pression pour induire des changements chimiques.

Implications Coûteuses des Précurseurs

Une limitation majeure du broyage mécanique est la nécessité de précurseurs de sels anhydres coûteux. Parce que le processus sous vide élimine activement la vapeur d'eau générée pendant la réaction, il permet l'utilisation de matières premières moins chères, telles que des oxydes ou des carbonates de terres rares.

Complexité vs. Efficacité

Bien qu'un système sous vide introduise une complexité d'équipement (pompes, joints, zones de condensation), il réduit considérablement les coûts globaux des matières premières et le temps de traitement. Le compromis est un investissement initial dans une infrastructure de réacteur améliorée en échange d'une efficacité opérationnelle à long terme.

Faire le Bon Choix pour Votre Objectif

Pour maximiser les avantages d'un processus de synthèse assisté par vide, alignez votre configuration sur vos objectifs de production spécifiques :

- Si votre objectif principal est la Pureté Chimique : Privilégiez un système de vide haute performance pour garantir l'élimination absolue de l'oxygène et de la vapeur d'eau, garantissant un produit final anhydre.

- Si votre objectif principal est la Réduction des Coûts : Exploitez la capacité du vide à gérer la vapeur d'eau en vous procurant des oxydes ou des carbonates de terres rares moins chers au lieu de sels anhydres prétraités.

En passant de la force mécanique au contrôle de l'équilibre par vide, vous obtenez un processus de synthèse plus rapide, moins cher et chimiquement supérieur.

Tableau Récapitulatif :

| Caractéristique | Synthèse assistée par vide (VEA) | Broyage à boulets mécanique |

|---|---|---|

| Contrôle de la pureté | Élimination active de O2, H2O et des sous-produits gazeux | Confinement passif ; risque de contamination |

| Coût des précurseurs | Faible (utilise des oxydes/carbonates abordables) | Élevé (nécessite des sels anhydres coûteux) |

| Vitesse du processus | Plus rapide grâce à l'équilibre chimique dirigé | Lent et énergivore |

| Mécanisme | Différentiel de pression et extraction des sous-produits | Force mécanique physique |

| Mise à l'échelle | Haute efficacité avec des zones de réacteur intégrées | Limitée par le temps de broyage et la consommation d'énergie |

Améliorez votre synthèse de terres rares avec KINTEK Precision

Ne laissez pas l'équilibre chimique limiter les performances de vos matériaux. Les systèmes de vide avancés et les fours à haute température de KINTEK sont conçus pour fournir le contrôle précis de la pression et la stabilité thermique nécessaires à une production d'électrolytes halogénés supérieure.

Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD personnalisables, conçus pour réduire vos coûts de matières premières tout en maximisant la pureté de la production.

Prêt à optimiser le processus de synthèse de votre laboratoire ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution de traitement thermique parfaite pour vos besoins de recherche uniques.

Guide Visuel

Références

- Zhichao Zeng, Yaping Du. Vacuum evaporation-assisted reaction: sustainable solution for application of rare earth-based halide solid-state electrolytes. DOI: 10.1039/d5sc00003c

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

Les gens demandent aussi

- Quelle est l'importance des débitmètres massiques de haute précision dans les systèmes de distribution de gaz ? Assurer l'exactitude des données.

- Quelle est l'utilisation principale d'un four à creuset ? Idéal pour la fusion efficace des métaux non ferreux

- Quel rôle jouent les creusets en graphite de haute pureté dans le frittage du carbure de bore ? Optimiser la pureté et la densité des céramiques

- Pourquoi la précision dimensionnelle est-elle importante pour les tubes de four en céramique d'alumine ? Assurer des performances fiables à haute température

- Quelles sont les fonctions spécifiques d'un agitateur magnétique et d'un appareil de reflux à condenseur dans la synthèse du KCC-1 ? Perspectives d'experts

- Pourquoi les récipients de réaction doivent-ils être scellés dans un tube de quartz fondu ? Protégez l'intégrité de votre croissance cristalline

- Quels types de plateaux sont compatibles avec les éléments chauffants MoSi2 ? Assurez des performances et une longévité optimales

- Quelle est la limite de température ambiante générale pour les pompes à vide à circulation d'eau ? Assurer des performances maximales et éviter les dommages