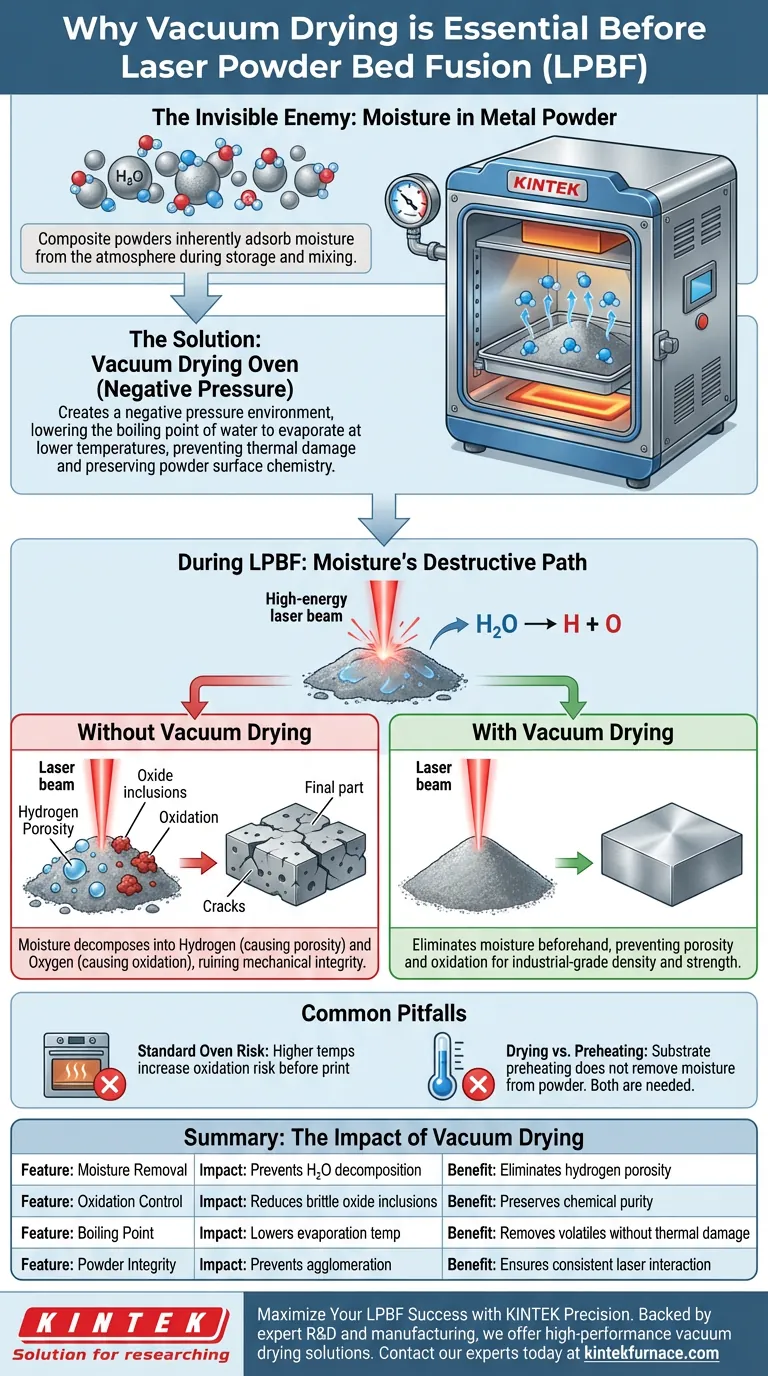

La nécessité d'utiliser un four de séchage sous vide avant la fusion sélective par laser (LPBF) réside dans la garantie de la pureté chimique et de la densité structurelle de la pièce finale. Les poudres composites adsorbent intrinsèquement des traces d'humidité de l'atmosphère pendant le stockage et le mélange. En soumettant ces poudres à la chaleur dans un environnement sous pression négative, vous éliminez efficacement cette humidité, prévenant ainsi des défauts critiques pendant le processus de fusion.

Point essentiel : L'humidité est l'ennemi invisible de la fabrication additive métallique. Le séchage sous vide élimine l'eau des surfaces de poudre avant que le laser ne frappe. Cela empêche l'eau de se décomposer en oxygène et en hydrogène pendant la fusion, arrêtant directement la formation de porosité et d'oxydation qui, autrement, ruineraient l'intégrité mécanique de la pièce imprimée.

La physique de l'élimination de l'humidité

Élimination de l'eau adsorbée

Les poudres métalliques et composites agissent comme des éponges à l'échelle microscopique. Pendant le stockage ou le mélange, elles adsorbent naturellement l'humidité de l'air ambiant. Cette eau adhère à la surface des particules de poudre et est difficile à éliminer par un simple séchage à l'air.

Le mécanisme du vide

Un four sous vide crée un environnement de pression négative. Cela abaisse le point d'ébullition de l'eau et d'autres substances volatiles, leur permettant de s'évaporer à des températures nettement plus basses.

Prévention des dommages thermiques

Étant donné que l'humidité peut être éliminée à des températures plus basses sous vide, la poudre n'est pas exposée à une chaleur excessive avant l'impression. Cela préserve la chimie de surface de la poudre, empêchant l'oxydation prématurée ou l'agglomération qui pourraient survenir si vous tentiez de "sécher" l'humidité dans un four standard à haute température.

Pourquoi l'humidité ruine les impressions LPBF

La réaction de décomposition

Lorsque le laser à haute énergie interagit avec la poudre humide, l'eau adsorbée ne s'évapore pas simplement ; elle se décompose instantanément. La chaleur intense divise les molécules d'eau ($H_2O$) en leurs éléments constitutifs : l'hydrogène et l'oxygène.

La formation de pores d'hydrogène

Le gaz d'hydrogène libéré crée des poches de gaz dans le bain de fusion. À mesure que le métal se solidifie rapidement, ce gaz est piégé, entraînant une porosité due à l'hydrogène. Ces vides microscopiques réduisent considérablement la densité de la pièce et agissent comme des sites d'initiation de fissures, affaiblissant le composant.

Oxydation et intégrité structurelle

L'oxygène libéré lors de la décomposition réagit avec le métal pour former des oxydes. Ces inclusions d'oxyde perturbent la structure du matériau et réduisent la résistance de la liaison inter-couches. En éliminant l'eau au préalable, vous vous assurez que le laser n'interagit qu'avec l'alliage prévu, préservant ainsi l'intégrité structurelle de l'impression.

Pièges courants et considérations

Séchage vs. préchauffage

Il est crucial de distinguer le séchage sous vide de la poudre du préchauffage du substrat. Bien que le préchauffage du substrat (par exemple, à 200°C) réduise les contraintes résiduelles et les fissures thermiques, il ne résout pas le problème chimique de l'humidité dans la poudre. Vous devez effectuer les deux étapes pour garantir une construction sans défaut.

Le risque des fours standard

L'utilisation d'un four à air standard au lieu d'un four sous vide peut être préjudiciable. Sans la pression négative, vous devez utiliser des températures plus élevées pour éliminer l'humidité, ce qui augmente le risque d'oxyder la surface de la poudre avant même le début de l'impression.

Faire le bon choix pour votre objectif

Si votre objectif principal est la durabilité structurelle :

- Le séchage sous vide est obligatoire pour éliminer la porosité due à l'hydrogène et garantir que la pièce atteigne une densité proche de 100 %.

Si votre objectif principal est la pureté du matériau :

- Utilisez le séchage sous vide pour prévenir la formation d'oxydes pendant la fusion, garantissant que la composition chimique de l'alliage reste inchangée.

Si votre objectif principal est la stabilité du processus :

- Le séchage sous vide assure un flux de poudre et une interaction laser constants, réduisant les variables qui conduisent à des impressions ratées.

Le séchage sous vide n'est pas une étape facultative pour les pièces de haute performance ; c'est l'exigence de base pour atteindre la densité et la résistance de qualité industrielle.

Tableau récapitulatif :

| Caractéristique | Impact sur le processus LPBF | Avantage du séchage sous vide |

|---|---|---|

| Élimination de l'humidité | Empêche la décomposition de $H_2O$ en H et O | Élimine la porosité due à l'hydrogène et les vides gazeux |

| Contrôle de l'oxydation | Réduit la formation d'inclusions d'oxydes fragiles | Préserve la pureté chimique et la liaison inter-couches |

| Point d'ébullition | Abaisse la température d'évaporation sous pression négative | Élimine les volatils sans endommager thermiquement la poudre |

| Intégrité de la poudre | Empêche l'agglomération et les problèmes de flux | Assure une interaction laser et une répartition des couches constantes |

Maximisez votre succès LPBF avec KINTEK Precision

Ne laissez pas l'humidité invisible compromettre l'intégrité de votre fabrication additive. Soutenu par une R&D et une fabrication expertes, KINTEK propose des solutions de séchage sous vide haute performance, des fours à moufle et des systèmes CVD adaptés aux exigences rigoureuses de l'impression 3D de métaux. Que vous ayez besoin d'assurer la durabilité structurelle ou la pureté des matériaux, notre équipement de laboratoire personnalisable offre la fiabilité dont votre recherche a besoin.

Prêt à éliminer la porosité et l'oxydation dans vos impressions ? Contactez nos experts dès aujourd'hui pour trouver le système de séchage sous vide parfait pour votre flux de travail.

Guide Visuel

Références

- Zhiheng Shu, Yunzhong Liu. Microstructure and Mechanical Properties of a Novel Al-Mg-Sc-Ti Alloy Fabricated by Laser Powder Bed Fusion. DOI: 10.3390/ma17030686

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi un four sous vide est-il préféré pour la fonte des bijoux ? Atteignez la pureté et la précision dans votre artisanat

- Quelles sont les tâches principales des systèmes de vide et de température dans le CSS pour les films CZT ? Contrôle essentiel pour des performances élevées

- Quels sont les avantages de l'utilisation d'un four de frittage sous vide pour le MgO ? Atteindre la densité et la clarté optique

- Comment les fours sous vide à haute température sont-ils utilisés dans la recherche scientifique ? Débloquez une synthèse de matériaux pure et contrôlée

- Quels sont les principaux avantages de la cémentation sous vide ? Obtenez une trempe de précision, à faible distorsion et respectueuse de l'environnement

- À quoi sert le sinter dans un haut fourneau ? L'alimentation conçue pour une efficacité maximale

- Comment les pompes à vide et l'azote gazeux de haute pureté protègent-ils l'acier ? Assurer une austénitisation précise pour des résultats exacts

- Quel est le rôle des systèmes de contrôle de la température dans un four sous vide ? Assurer la précision des processus de traitement thermique